La regulación térmica precisa es el mecanismo por el cual un horno de tratamiento térmico altera la estructura interna de los composites de Hierro-Cobre (Fe-Cu). Al controlar estrictamente las temperaturas de calentamiento y los tiempos de mantenimiento, el horno impulsa transformaciones de fase específicamente dentro del esqueleto de hierro, convirtiéndolo en formas cristalinas más duras y duraderas, al tiempo que deja intacta la red conductora de cobre.

El objetivo principal es transformar la matriz de hierro de un estado base a martensita de alta resistencia mediante el temple, y luego estabilizarla en sorbita revenida y tenaz mediante el revenido. Este proceso de dos pasos aumenta significativamente el rendimiento mecánico sin comprometer la conductividad del composite.

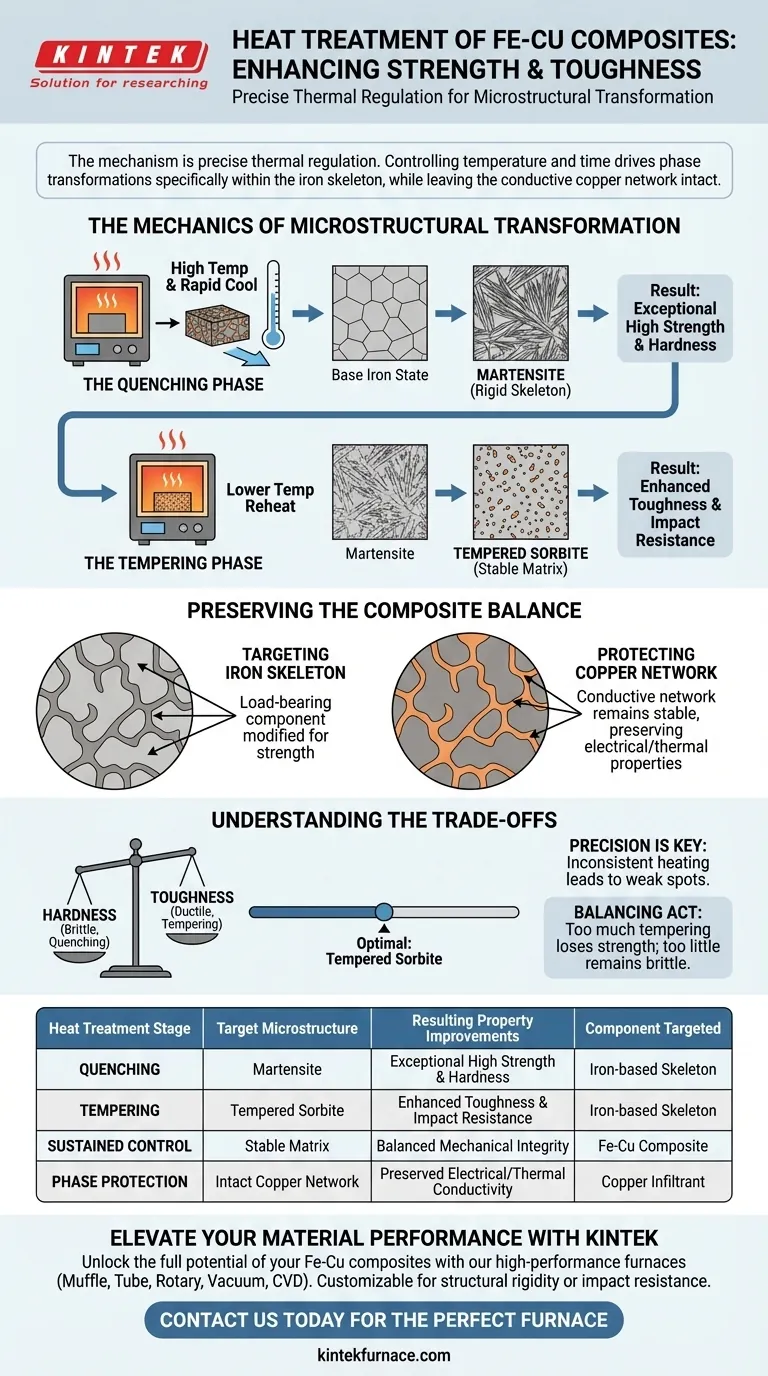

La Mecánica de la Transformación Microestructural

La Fase de Temple

La primera etapa del proceso implica calentar el composite y luego enfriarlo rápidamente. Esto induce un cambio de fase drástico en la matriz de hierro.

El objetivo principal aquí es transformar el hierro en martensita. La martensita es una solución sólida sobresaturada que proporciona al composite una alta resistencia y dureza excepcionales, formando un esqueleto rígido.

La Fase de Revenido

Después del temple, el material se somete a revenido, que implica recalentar a una temperatura específica y más baja. Este paso es crítico porque la martensita pura, aunque fuerte, puede ser frágil.

El revenido transforma la martensita en sorbita revenida. Esta microestructura crea una matriz más estable que retiene alta resistencia pero gana una tenacidad significativa, lo que permite que el material resista impactos sin fracturarse.

Preservación del Equilibrio del Composite

Dirigido al Esqueleto de Hierro

El horno de tratamiento térmico centra su energía en el esqueleto a base de hierro. El hierro actúa como el componente portante de carga del composite, y la modificación de su microestructura es el método principal para mejorar las propiedades mecánicas.

Protección de la Red de Cobre

Un aspecto crítico de este proceso es que mejora la matriz de hierro sin alterar la red conductora de cobre.

Debido a que el cobre tiene diferentes propiedades térmicas y puntos de transición de fase, las temperaturas específicas utilizadas para tratar el hierro permiten que el cobre permanezca estable. Esto asegura que, si bien el material se vuelve físicamente más fuerte, conserva su conductividad eléctrica o térmica esencial.

Comprensión de las Compensaciones

La Necesidad de Precisión

La efectividad de este proceso depende completamente del control preciso de la temperatura y el tiempo. Si el calentamiento es inconsistente, la transformación de fase a martensita puede ser incompleta, lo que resulta en puntos débiles dentro del composite.

Equilibrio entre Dureza y Ductilidad

Existe una compensación inherente entre la dureza lograda durante el temple y la tenacidad obtenida durante el revenido.

Si el proceso de revenido se interrumpe, el material puede permanecer demasiado frágil (demasiada martensita). Por el contrario, si se mantiene demasiado tiempo o a una temperatura demasiado alta, el material puede perder demasiada resistencia en favor de la ductilidad. El horno debe mantener un régimen estricto para lograr el estado óptimo de sorbita revenida.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la utilidad de los composites de Fe-Cu, debe ajustar los parámetros del horno a sus requisitos mecánicos específicos.

- Si su enfoque principal es la Máxima Rigidez Estructural: Priorice la eficiencia de la fase de temple para garantizar una transformación completa a martensita antes del revenido.

- Si su enfoque principal es la Resistencia al Impacto (Tenacidad): Asegúrese de que la etapa de revenido sea lo suficientemente larga para convertir completamente las fases frágiles en sorbita revenida estable.

Al dominar estos ciclos térmicos, usted transforma el composite de una simple mezcla a un material sofisticado de alto rendimiento.

Tabla Resumen:

| Etapa de Tratamiento Térmico | Microestructura Objetivo | Mejoras de Propiedades Resultantes | Componente Objetivo |

|---|---|---|---|

| Temple | Martensita | Excepcional Alta Resistencia y Dureza | Esqueleto a base de Hierro |

| Revenido | Sorbita Revenida | Tenacidad y Resistencia al Impacto Mejoradas | Esqueleto a base de Hierro |

| Control Sostenido | Matriz Estable | Integridad Mecánica Equilibrada | Composite Fe-Cu |

| Protección de Fase | Red de Cobre Intacta | Conductividad Eléctrica/Térmica Preservada | Infiltrante de Cobre |

Mejore el Rendimiento de su Material con KINTEK

Desbloquee todo el potencial de sus composites de Fe-Cu con el control térmico de precisión necesario para transformaciones de fase complejas. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento. Ya sea que apunte a la rigidez estructural o a la resistencia al impacto, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades metalúrgicas únicas.

¿Listo para optimizar su proceso de tratamiento térmico? Contáctenos hoy mismo para hablar con un especialista y encontrar el horno perfecto para su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son los beneficios clave de la cementación al vacío? Logre endurecimiento de precisión, baja distorsión y ecológico

- ¿Por qué es necesario un horno de vacío para secar las pastas de electrodos de ZnO-Co3O4? Preservar la integridad del material a 60°C

- ¿Cómo funciona el proceso de calentamiento en un horno de vacío de pared caliente? Descubra sus beneficios de calentamiento indirecto

- ¿Por qué es esencial el uso de un horno de vacío durante la preparación del ánodo de grafito? Garantiza la seguridad y la longevidad de la batería

- ¿Qué elementos calefactores se utilizan en los hornos de vacío de laboratorio y cuáles son sus rangos de temperatura? Optimice sus procesos de alta temperatura

- ¿Qué procesos de templado se pueden lograr con un horno de tratamiento térmico al vacío? Desbloquee la precisión y pureza para resultados superiores

- ¿Cómo se comparan los hornos de sinterización al vacío con los hornos tradicionales? Desbloquee una calidad y un control de materiales superiores

- ¿Por qué se requiere un horno de secado al vacío para los electrodos de baterías de litio-azufre? Garantizar resultados de pruebas de alta pureza