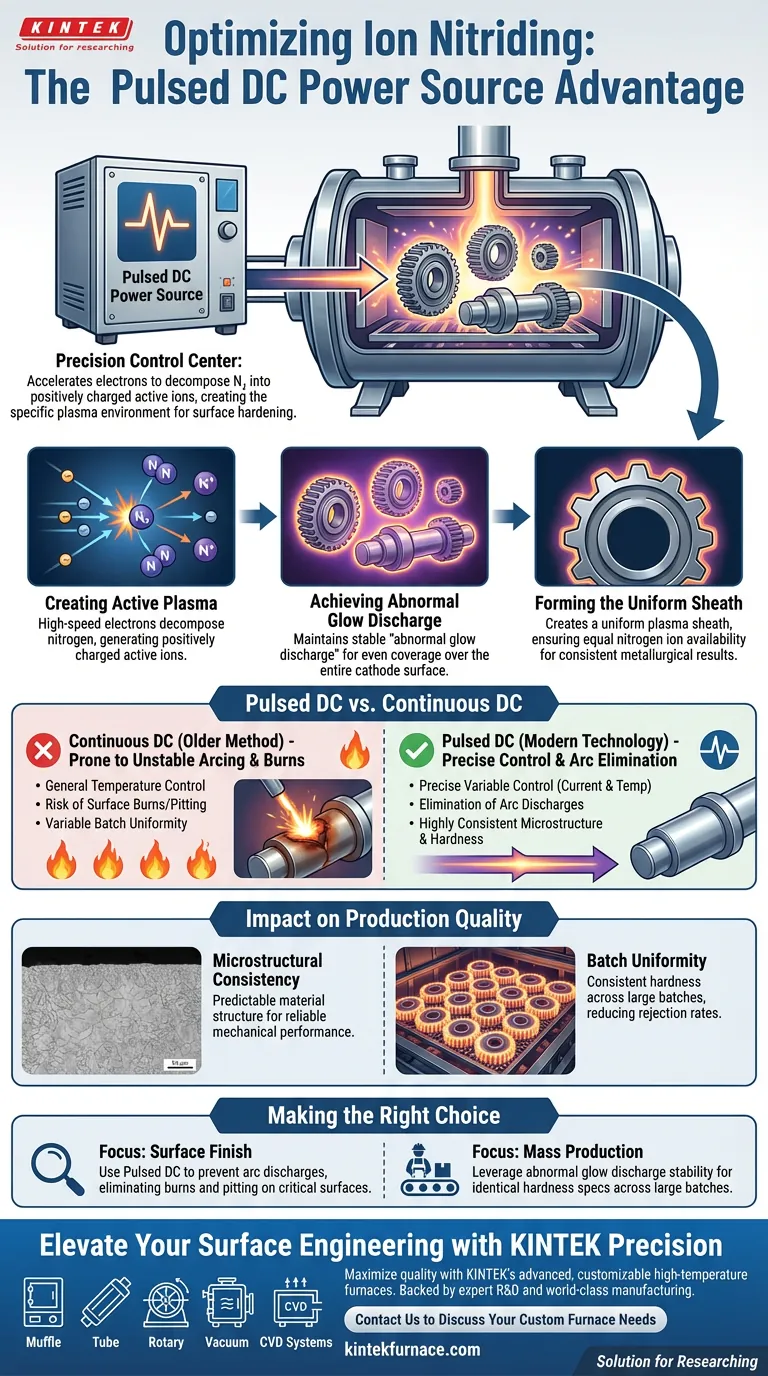

La fuente de alimentación de CC pulsada actúa como el centro de control de precisión para la nitruración iónica moderna, mejorando fundamentalmente la estabilidad del proceso y la calidad de las piezas. Al acelerar los electrones para descomponer el gas nitrógeno en iones activos cargados positivamente, crea el entorno de plasma específico necesario para el endurecimiento superficial. A diferencia de las fuentes de CC continuas, la potencia pulsada permite una modulación distinta de la densidad de corriente y la temperatura, lo que resulta en una superficie libre de defectos y propiedades de material uniformes.

El valor central de una fuente de CC pulsada radica en su capacidad para mantener una "descarga luminiscente anormal" estable. Esta estabilidad previene arcos eléctricos destructivos y garantiza que cada pieza de un lote reciba una vaina de plasma uniforme, garantizando una dureza y microestructura consistentes.

Cómo funciona el mecanismo

Creación del Plasma Activo

El proceso comienza cuando la fuente de CC pulsada acelera los electrones dentro del horno.

Estos electrones de alta velocidad colisionan con el gas nitrógeno, descomponiéndolo. Esta reacción genera los iones activos cargados positivamente necesarios para difundir nitrógeno en la superficie de la pieza de trabajo.

Logro de la "Descarga Luminiscente Anormal"

Para una nitruración eficaz, el plasma debe existir en un estado específico.

La fuente de alimentación pulsada mantiene una condición estable conocida como "descarga luminiscente anormal". Este estado es crítico porque asegura que la descarga cubra uniformemente toda el área superficial del cátodo (la pieza de trabajo).

Formación de la Vaina Uniforme

La estabilidad proporcionada por la fuente pulsada crea una vaina de plasma uniforme que rodea la pieza de trabajo.

Esta vaina asegura que los iones de nitrógeno estén disponibles por igual en todos los puntos de la geometría de la pieza. Esta uniformidad es la base de resultados metalúrgicos consistentes.

Ventajas sobre la CC Continua

Control Variable Preciso

La tecnología de CC pulsada ofrece una precisión significativamente mayor que los métodos de CC continuos más antiguos.

Los operadores pueden ejercer un control fino sobre la densidad de corriente. Esta regulación directa permite una gestión más estricta de la temperatura general del proceso, evitando el sobrecalentamiento o subcalentamiento de zonas específicas.

Eliminación de Descargas de Arco

Uno de los riesgos más significativos en la nitruración iónica es la formación de arcos eléctricos.

Los arcos pueden causar quemaduras superficiales inmediatas e irreparables en la pieza de trabajo. La naturaleza pulsada de la fuente de alimentación detecta y suprime las condiciones que conducen a la formación de arcos, protegiendo las piezas de alto valor de daños.

El Impacto en la Calidad de Producción

Consistencia Microestructural

Debido a que la vaina de plasma es uniforme y la temperatura está controlada, la estructura del material resultante es predecible.

El proceso asegura una microestructura altamente consistente dentro de la capa nitrurada. Esto se traduce en un rendimiento mecánico predecible de la pieza terminada.

Uniformidad del Lote

La consistencia se extiende más allá de una sola pieza a toda la carga de producción.

La fuente de CC pulsada asegura que la dureza sea uniforme en grandes lotes de piezas. Esto reduce las tasas de rechazo y garantiza que cada pieza en el horno cumpla con las mismas especificaciones de calidad.

Tomar la Decisión Correcta para su Objetivo

Si bien la CC pulsada es generalmente superior, comprender sus fortalezas específicas ayuda en la planificación de aplicaciones.

- Si su enfoque principal es el Acabado Superficial: Confíe en la CC pulsada para prevenir descargas de arco, lo que elimina el riesgo de quemaduras superficiales y picaduras en superficies de sellado críticas o piezas pulidas.

- Si su enfoque principal es la Producción en Masa: Aproveche la estabilidad de la descarga luminiscente anormal para garantizar que las especificaciones de dureza se cumplan de manera idéntica en grandes lotes, reduciendo los costos generales de control de calidad.

En última instancia, la fuente de CC pulsada transforma la nitruración iónica de un tratamiento térmico de fuerza bruta a un proceso de ingeniería de precisión.

Tabla Resumen:

| Característica | Fuente de CC Continua | Fuente de Alimentación de CC Pulsada |

|---|---|---|

| Estabilidad de la Descarga | Propenso a arcos inestables | Descarga luminiscente anormal estable |

| Control de Temperatura | General/Amplio | Alta precisión mediante modulación de densidad de corriente |

| Calidad Superficial | Riesgo de quemaduras/picaduras por arcos | Superficie lisa y libre de defectos |

| Uniformidad del Lote | Resultados variables | Microestructura y dureza altamente consistentes |

| Seguridad del Proceso | Mayor riesgo de daños en la pieza | Supresión y protección de arcos integradas |

Mejore su Ingeniería de Superficies con KINTEK Precision

Maximice la calidad y consistencia de su tratamiento térmico con las soluciones avanzadas de KINTEK. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece hornos de mufla, de tubo, rotatorios, de vacío, CVD y otros hornos de alta temperatura de laboratorio, todos totalmente personalizables para cumplir con sus requisitos metalúrgicos únicos. Ya sea que su objetivo sean acabados superficiales libres de defectos o endurecimiento uniforme por lotes, nuestros sistemas de alta temperatura proporcionan la estabilidad y el control que su investigación o producción demandan.

¿Listo para optimizar la eficiencia de su laboratorio? ¡Contáctenos hoy para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Para qué se utiliza el horno de grafito? Del análisis de trazas al procesamiento a alta temperatura

- ¿Cómo funciona un horno de vacío para prevenir la oxidación de los metales? Logre la pureza en el procesamiento de metales a alta temperatura

- ¿Por qué son necesarios el método de flujo de estaño y el sellado al vacío para la síntesis de materiales de cristal único de NdMn2Ge2?

- ¿Por qué el horno de aleación de titanio SOM se ajusta a 1100 °C–1300 °C? Optimización de la conductividad de iones de oxígeno

- ¿Por qué es crucial un sistema de alto vacío para las películas delgadas de (Ge0.1Se0.7Tl0.2)85Sb15? Garantice la pureza y precisión ópticas

- ¿Cuáles son los componentes principales de un horno de recocido al vacío? Sistemas esenciales para el tratamiento térmico de precisión

- ¿Por qué se selecciona la aleación de soldadura fuerte activa (ABA) a base de plata para unir cerámicas de alúmina con acero inoxidable?

- ¿Cuáles son las aplicaciones de los hornos de sinterización? Descubra Soluciones de Materiales de Alto Rendimiento