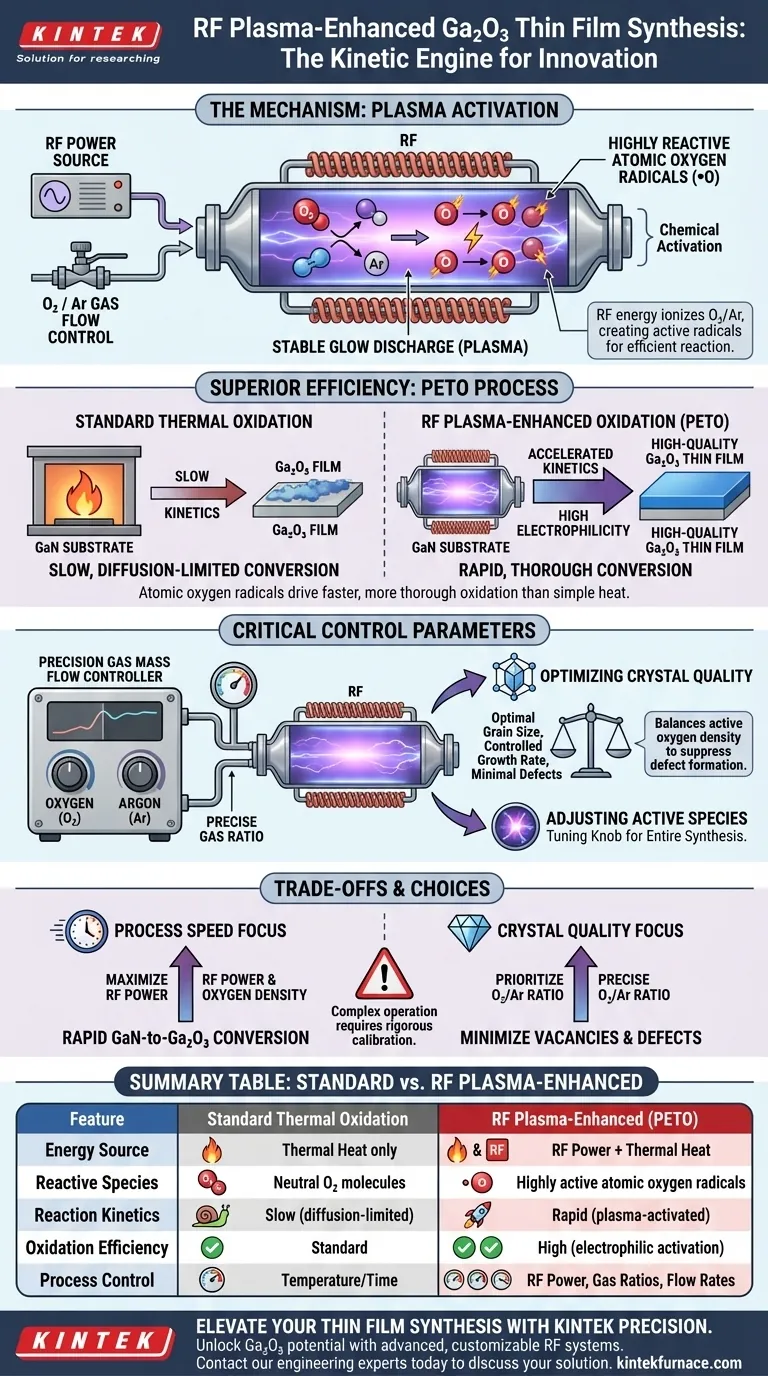

Un horno tubular horizontal mejorado por plasma de radiofrecuencia (RF) actúa como el motor cinético para la síntesis de películas delgadas de óxido de galio (Ga2O3), específicamente a través del proceso de oxidación térmica mejorada por plasma (PETO).

Al utilizar una fuente de alimentación de RF para generar una descarga luminiscente estable, el horno ioniza una mezcla de gases de oxígeno y argón en un estado de plasma altamente activo. Este proceso crea radicales de oxígeno atómico con alta actividad química, lo que impulsa la oxidación del nitruro de galio (GaN) a óxido de galio de manera mucho más eficiente que los métodos térmicos estándar.

Idea Central Mientras que los hornos tradicionales dependen principalmente del calor para impulsar las reacciones, este equipo utiliza energía de RF para activar químicamente la atmósfera. Esto permite la conversión rápida y de alta calidad de materiales al sustituir la energía térmica simple por radicales de oxígeno atómico altamente reactivos.

El Mecanismo de Activación por Plasma

Generación de Descarga Luminiscente Estable

La función fundamental del horno es aplicar potencia de radiofrecuencia (RF) al entorno gaseoso dentro del tubo.

Esta entrada de energía excita las moléculas de gas, creando una descarga luminiscente estable. Este estado es el precursor del procesamiento efectivo por plasma.

Creación de Especies Altamente Reactivas

Dentro del horno, la energía de RF ioniza una mezcla específica de oxígeno (O2) y argón (Ar).

Esta ionización descompone las moléculas de oxígeno estables en radicales de oxígeno atómico. Estos radicales poseen alta electrofilicidad y actividad química, lo que los hace significativamente más agresivos para impulsar reacciones químicas que las moléculas de oxígeno neutras.

Eficiencia Superior a la Difusión Estándar

Aceleración de la Reacción

Los hornos de difusión estándar dependen en gran medida de altas temperaturas para forzar la oxidación, lo que puede ser un proceso lento.

En contraste, el horno mejorado por plasma de RF utiliza la alta energía de los radicales de oxígeno atómico para acelerar la cinética de la reacción. Esto acelera significativamente la conversión de sustratos de nitruro de galio (GaN) en películas delgadas de óxido de galio (Ga2O3).

Eficiencia de Oxidación Mejorada

La naturaleza "activa" del plasma asegura que la oxidación no solo sea más rápida sino también más completa.

La alta electrofilicidad de los radicales de oxígeno asegura que reaccionen fácilmente con el sustrato, mejorando la eficiencia general del proceso de oxidación en comparación con la oxidación térmica pasiva.

Parámetros Críticos de Control

El Papel del Flujo de Masa de Gas

Para aprovechar eficazmente el poder del plasma, el horno debe combinarse con un sistema de control de flujo de masa de gas de alta precisión.

Este sistema regula con precisión las proporciones de flujo de oxígeno y argón. Esta proporción es el "botón de ajuste" para todo el proceso de síntesis.

Optimización de la Calidad del Cristal

Ajustando finamente la mezcla de gases, los operadores pueden controlar la densidad de especies de oxígeno activo dentro del plasma.

Este control preciso es esencial para suprimir la formación de defectos. Una relación de gas equilibrada da como resultado películas con un tamaño de grano óptimo, tasas de crecimiento controladas y concentraciones mínimas de vacantes de oxígeno.

Comprensión de las Compensaciones

El Equilibrio entre Reactividad y Calidad

Si bien el plasma de RF mejora la velocidad, la relación oxígeno-argón crea una dependencia crítica.

Si la relación no está optimizada, la densidad de especies de oxígeno activo puede ser demasiado alta o demasiado baja. Este desequilibrio puede provocar un aumento de las vacantes de oxígeno o una estructura cristalina deficiente, lo que anula los beneficios de la mejora por plasma.

Complejidad de la Operación

A diferencia de un simple horno térmico, este sistema introduce variables que deben gestionarse activamente.

Lograr la "receta" perfecta para el tamaño de grano y la tasa de crecimiento requiere una calibración rigurosa de la potencia de RF y las proporciones de flujo de gas, lo que exige un mayor nivel de control del proceso que los métodos de difusión estándar.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de un horno mejorado por plasma de RF, alinee sus parámetros de proceso con sus requisitos de salida específicos:

- Si su enfoque principal es la Velocidad del Proceso: Maximice la densidad de radicales de oxígeno atómico a través de la potencia de RF para acelerar la tasa de conversión de GaN a Ga2O3.

- Si su enfoque principal es la Calidad del Cristal: Priorice la precisión de la relación Oxígeno/Argón para minimizar las vacantes de oxígeno y suprimir la formación de defectos.

El éxito en este proceso no depende solo de la generación de plasma, sino del control preciso de la actividad química de los radicales de oxígeno que crea.

Tabla Resumen:

| Característica | Oxidación Térmica Estándar | Mejorado por Plasma de RF (PETO) |

|---|---|---|

| Fuente de Energía | Solo calor térmico | Potencia de RF + Calor Térmico |

| Especies Reactivas | Moléculas de O2 neutras | Radicales de oxígeno atómico altamente activos |

| Cinética de Reacción | Lenta (limitada por difusión) | Rápida (activada por plasma) |

| Eficiencia de Oxidación | Estándar | Alta (activación electrofílica) |

| Control del Proceso | Temperatura/Tiempo | Potencia de RF, Relaciones de Gas, Caudales |

Mejore su Síntesis de Películas Delgadas con la Precisión de KINTEK

Desbloquee todo el potencial de la investigación de óxido de galio (Ga2O3) con los sistemas avanzados mejorados por plasma de RF de KINTEK. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas Muffle, Tubulares, Rotatorios, de Vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus requisitos específicos de laboratorio. Ya sea que esté optimizando la calidad del cristal o acelerando la cinética de reacción, nuestros hornos especializados de alta temperatura brindan la estabilidad y el control que sus innovaciones demandan.

¿Listo para transformar su síntesis de materiales? Póngase en contacto con nuestros expertos en ingeniería hoy mismo para discutir su solución de horno personalizada.

Guía Visual

Referencias

- Ren-Siang Jiang, Qijin Cheng. O2-to-Ar Ratio-Controlled Growth of Ga2O3 Thin Films by Plasma-Enhanced Thermal Oxidation for Solar-Blind Photodetectors. DOI: 10.3390/nano15181397

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cómo difiere el PECVD del CVD convencional? Descubra la deposición de película delgada a baja temperatura

- ¿Cuáles son las especificaciones de la fuente de alimentación de radiofrecuencia en los equipos PECVD? Optimice el control del plasma para una deposición de película superior

- ¿Cuál es la ventaja clave del PECVD que opera a temperaturas más bajas? Permite el recubrimiento de materiales sensibles al calor

- ¿Cómo mejora el PECVD las propiedades eléctricas de las películas depositadas? Mejorar el aislamiento y reducir las fugas

- ¿Cuáles son los pasos clave del proceso PECVD? Domine la deposición de películas delgadas a baja temperatura

- ¿Qué tipos de materiales 2D se pueden preparar mediante PECVD? Descubra la síntesis versátil para la electrónica avanzada

- ¿Cómo se compara la PECVD con la CVD tradicional en los procesos de semiconductores? Descubra las diferencias clave para una mejor deposición de películas delgadas

- ¿Cuáles son las aplicaciones comunes de la CVD mejorada por plasma (PECVD)? Desbloquee soluciones de película delgada versátiles para su industria