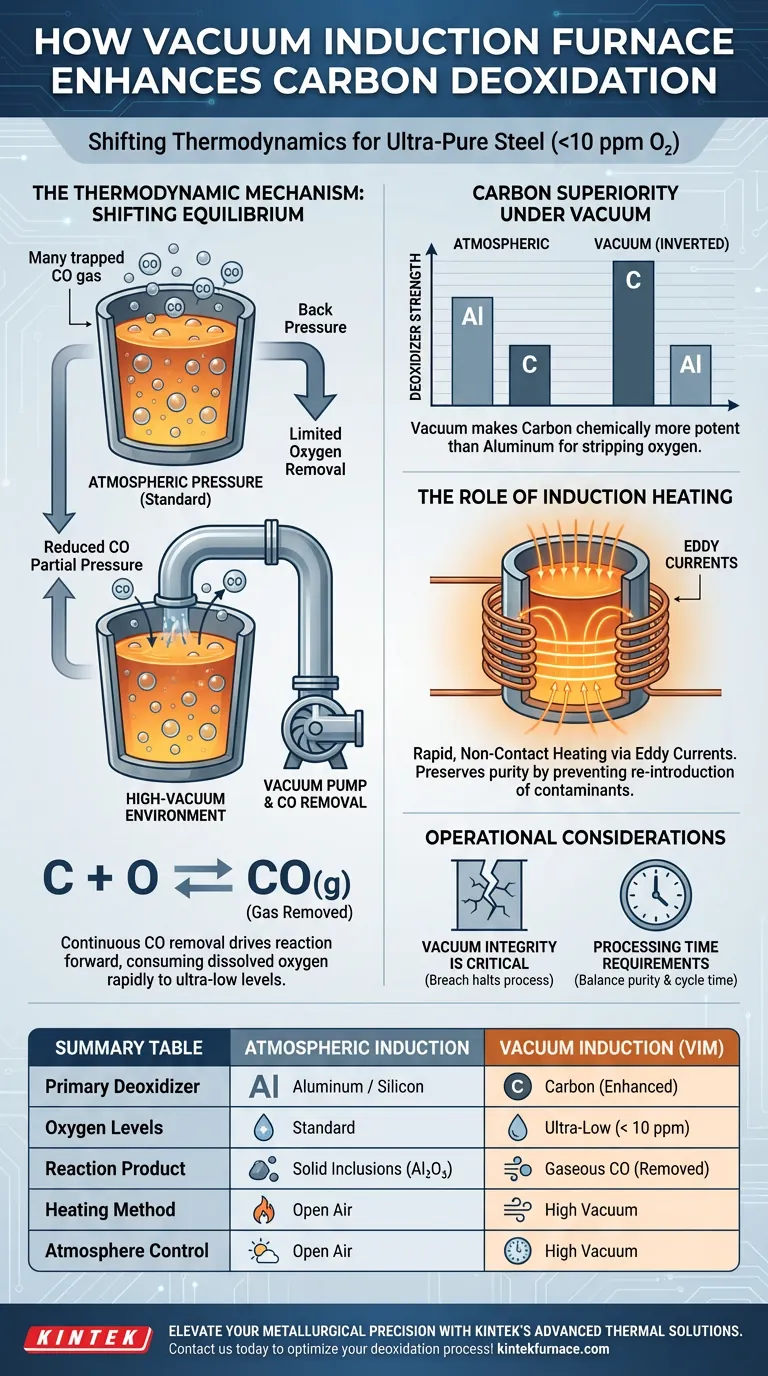

Un sistema de horno de inducción al vacío mejora la desoxidación por carbono al reducir activamente la presión parcial del monóxido de carbono (CO) en la fase gaseosa que rodea la masa fundida. Este cambio físico en el entorno desplaza el equilibrio termodinámico, obligando al carbono y al oxígeno disuelto a reaccionar de manera más agresiva para formar gas CO. Este mecanismo permite que el carbono funcione como un desoxidante superior en comparación con los procesos atmosféricos estándar.

Al aprovechar un entorno de alto vacío, el sistema altera la termodinámica química para hacer del carbono un desoxidante más potente que el aluminio, capaz de reducir el contenido de oxígeno en el acero a niveles ultrapuros por debajo de 10 ppm.

El Mecanismo Termodinámico

Desplazamiento del Equilibrio de Reacción

La reacción fundamental en este proceso implica la combinación de carbono y oxígeno para formar gas monóxido de carbono (CO).

En condiciones atmosféricas, la presión circundante suprime la liberación de CO, lo que limita la cantidad de oxígeno que se puede eliminar.

El sistema de vacío evacúa continuamente la fase gaseosa, eliminando efectivamente la "contrapresión" sobre la reacción.

Impulso al Agotamiento de Oxígeno

Al eliminar constantemente el producto CO, el sistema fuerza a la reacción química a avanzar para producir más gas.

Esto consume rápidamente el oxígeno disuelto en el acero fundido.

Continúa hasta que la concentración de oxígeno cae a niveles extremadamente bajos, logrando a menudo purezas imposibles en hornos de aire abierto.

Superioridad del Carbono Bajo Vacío

Termodinámicamente, el aluminio se considera generalmente un desoxidante más potente que el carbono a presiones estándar.

Sin embargo, el entorno de vacío invierte esta relación.

Debido a que el producto de la reacción (CO) es un gas que es eliminado por el vacío, el carbono se vuelve químicamente más potente que el aluminio para eliminar el oxígeno de la masa fundida.

El Papel de la Calefacción por Inducción

Generación de Calor Mediante Corrientes de Foucault

Mientras que el vacío controla la química, el sistema de inducción proporciona la energía necesaria.

Se pasa corriente alterna a través de bobinas de cobre que rodean el crisol.

Esto genera corrientes de Foucault directamente dentro de la carga metálica, creando un intenso calor desde el interior.

Preservación de la Pureza Sin Contacto

El método de inducción permite un calentamiento rápido sin ningún contacto físico entre una fuente de combustible y el metal.

Esto es fundamental para el acero de alta pureza, ya que evita la reintroducción de contaminantes durante la fase de calentamiento.

Asegura que los bajos niveles de oxígeno logrados por el vacío no se vean comprometidos por el mecanismo de calentamiento.

Consideraciones Operativas y Compensaciones

La Integridad del Vacío es Crítica

La capacidad de desoxidación mejorada depende completamente del mantenimiento de un estado de alto vacío.

Cualquier rotura o fuga en la cámara de vacío aumentará inmediatamente la presión parcial de CO.

Esto detendría instantáneamente el proceso de desoxidación mejorado y podría revertir el equilibrio.

Requisitos de Tiempo de Procesamiento

Si bien la termodinámica favorece la desoxidación, la reacción no es instantánea.

El proceso requiere tiempo suficiente para que los átomos de carbono encuentren físicamente átomos de oxígeno dentro de la masa fundida.

Los operadores deben equilibrar la necesidad de una pureza extrema con el tiempo de ciclo requerido para que la reacción alcance el equilibrio.

Tomando la Decisión Correcta para Su Proyecto

La combinación de presión de vacío y calentamiento por inducción ofrece ventajas específicas dependiendo de sus objetivos metalúrgicos.

- Si su enfoque principal es la pureza ultra alta: Confíe en la fase de vacío para llevar los niveles de oxígeno por debajo de 10 ppm, un umbral inalcanzable solo con inducción atmosférica.

- Si su enfoque principal es la limpieza del proceso: Utilice la naturaleza sin contacto del calentamiento por inducción para evitar la contaminación de fuentes de combustible o electrodos.

Al manipular la presión para favorecer la formación de gas, transforma el carbono de un elemento de aleación estándar a la herramienta de purificación más eficaz de su arsenal.

Tabla Resumen:

| Característica | Inducción Atmosférica | Inducción al Vacío (VIM) |

|---|---|---|

| Desoxidante Principal | Aluminio / Silicio | Carbono (Mejorado por Vacío) |

| Niveles de Oxígeno | Estándar (PPM más alto) | Ultra-Bajo (< 10 ppm) |

| Producto de Reacción | Inclusiones Sólidas (Al₂O₃) | CO Gaseoso (Eliminado por Bomba) |

| Método de Calentamiento | Corrientes de Foucault sin Contacto | Corrientes de Foucault sin Contacto |

| Control de Atmósfera | Aire Abierto o Gas Inerte | Alto Vacío (Presión parcial de CO reducida) |

Mejore su precisión metalúrgica con las soluciones térmicas avanzadas de KINTEK. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de Vacío, CVD, Mufla y Rotatorios de última generación diseñados para lograr resultados ultrapuros como niveles de oxígeno sub-10 ppm. Ya sea que necesite un horno de laboratorio estándar o un sistema de alta temperatura totalmente personalizable para la fabricación de acero especializada, nuestros expertos están listos para diseñar la solución perfecta para sus necesidades únicas. ¡Contacte a KINTEK hoy mismo para optimizar su proceso de desoxidación!

Guía Visual

Referencias

- Fang Gao, Yanping Bao. The Research on Carbon Deoxygenation of Molten Steel and Its Application in the Converter Steelmaking Process. DOI: 10.3390/met15060648

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuáles son las diferencias entre los hornos de vacío calentados por inducción y los calentados por resistencia? Elija el método de calentamiento adecuado para su laboratorio

- ¿Cuál es la función de un horno de inducción al vacío de frecuencia media? Mejora la pureza del acero para resortes de alta resistencia

- ¿En qué industrias se utiliza ampliamente la fusión por inducción alimentada por IGBT? Una guía para la fusión de metales de alto rendimiento

- ¿Cuáles son los principios fundamentales detrás del calentamiento por inducción? Desbloquee calor eficiente y sin contacto para su laboratorio

- ¿Qué materiales se pueden procesar mediante la atomización ultrasónica basada en inducción? Una guía para metales conductores

- ¿Qué papel juega un crisol cerámico en el proceso de fusión por inducción de metales? Beneficios clave y factores de rendimiento

- ¿Cuáles son algunas aplicaciones comunes del calentamiento por horno de inducción? Logre un procesamiento térmico rápido, preciso y limpio

- ¿Cuáles son los componentes clave de un sistema de calentamiento por inducción? Domine las soluciones de calentamiento eficientes y sin contacto