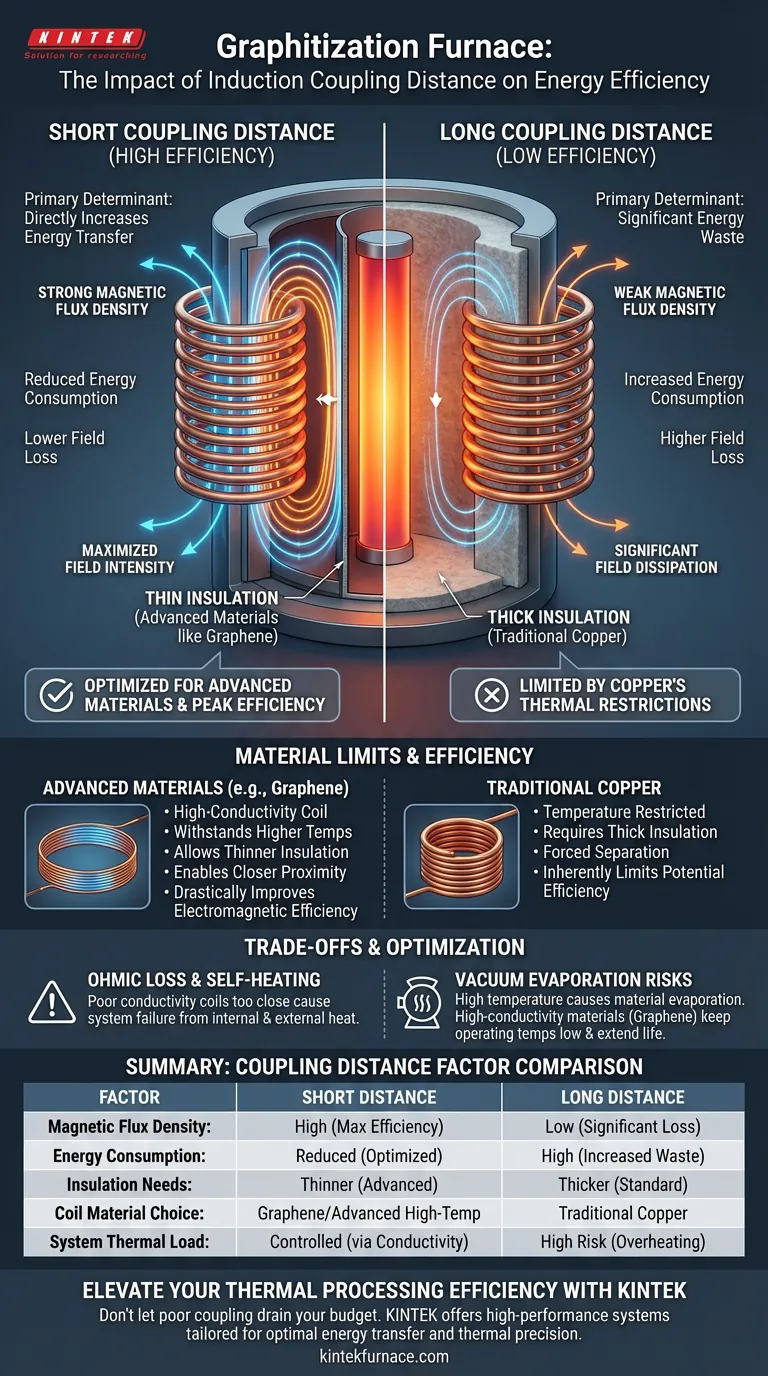

La distancia física de acoplamiento es el principal determinante de la eficiencia de la transferencia de energía electromagnética. En un horno de grafitación, la separación entre la bobina de inducción y el elemento calefactor dicta la eficacia con la que se utiliza el campo magnético. Una distancia de acoplamiento más corta minimiza el desperdicio de energía y maximiza la intensidad del campo, lo que lleva a una reducción significativa del consumo total de energía.

Al minimizar la distancia física entre la bobina y el elemento calefactor, aumenta directamente la eficiencia de la transferencia de energía del campo magnético. Sin embargo, esta proximidad está estrictamente limitada por las capacidades térmicas del material de la bobina y el grosor de aislamiento requerido.

La física de la eficiencia de acoplamiento

La relación inversa

La relación entre la distancia de acoplamiento y la eficiencia es sencilla: cuanto más cerca, mejor.

A medida que disminuye la distancia entre la bobina de inducción y el elemento calefactor, aumenta la densidad de flujo magnético que actúa sobre el objetivo.

Minimización de la pérdida de campo

Cuando la separación es grande, una parte importante del campo electromagnético se disipa antes de que pueda inducir corriente en el elemento calefactor.

Estrechar este acoplamiento físico asegura que la máxima cantidad de energía generada se convierta directamente en calor dentro de la zona de grafitación.

La barrera de aislamiento

El requisito de espacio

En aplicaciones prácticas, no se puede simplemente colocar una bobina desnuda contra un elemento calefactor de alta temperatura.

Debe haber una barrera física —aislamiento térmico— para proteger la bobina del intenso calor del horno.

La penalización por distancia

Esta capa de aislamiento crea una brecha física inevitable, o "distancia de separación".

Cuanto más grueso sea el aislamiento requerido, menor será la eficiencia electromagnética del sistema.

Límites de materiales y eficiencia

Las limitaciones del cobre

Las bobinas de inducción de cobre tradicionales enfrentan importantes restricciones de temperatura.

Para evitar fallas, las bobinas de cobre requieren gruesas capas de aislamiento para separarlas de la fuente de calor.

Esta separación forzada resulta en una mayor distancia de acoplamiento, lo que limita inherentemente la eficiencia energética potencial del sistema.

La ventaja de los materiales avanzados

Los materiales avanzados, como las bobinas de inducción de grafeno, cambian fundamentalmente esta ecuación.

Debido a que estos materiales pueden soportar diferentes condiciones térmicas, permiten capas de aislamiento mucho más delgadas.

Esto permite colocar la bobina significativamente más cerca del elemento calefactor, mejorando drásticamente la eficiencia electromagnética en comparación con el cobre.

Comprender las compensaciones

Pérdida óhmica y autocalentamiento

Acercar una bobina a la fuente de calor es arriesgado si la bobina genera su propio calor interno.

El material de la bobina debe tener una alta conductividad eléctrica para minimizar la pérdida óhmica (calentamiento basado en la resistencia).

Si una bobina con baja conductividad se coloca demasiado cerca del núcleo del horno, la combinación de autocalentamiento interno y calor radiado externo provocará fallas en el sistema.

Riesgos de evaporación al vacío

En condiciones de vacío a alta temperatura, la estabilidad del material se convierte en un factor crítico.

Si la bobina funciona demasiado caliente debido a la proximidad o al autocalentamiento, el material puede comenzar a evaporarse.

El uso de materiales de alta conductividad (como el grafeno) mantiene la temperatura de funcionamiento de la bobina baja, evitando la evaporación y extendiendo la vida útil del sistema de inducción.

Optimización de su configuración de grafitación

Equilibrio entre distancia y durabilidad

Para lograr la máxima eficiencia, debe equilibrar el deseo de un acoplamiento cercano con la realidad térmica de su material de bobina.

Si su enfoque principal es la máxima eficiencia energética:

- Priorice materiales de bobina avanzados como el grafeno que permiten un grosor de aislamiento mínimo y la distancia física de acoplamiento más corta posible.

Si su enfoque principal es la longevidad del componente:

- Asegúrese de que el material de la bobina tenga una alta conductividad eléctrica para minimizar el autocalentamiento, evitando la evaporación del material incluso cuando se coloca cerca de la fuente de calor.

Si su enfoque principal es el costo de implementación (tradicional):

- Acepte que las bobinas de cobre estándar requerirán distancias de acoplamiento más grandes y un aislamiento más grueso, lo que resultará en una menor eficiencia electromagnética y mayores costos de energía operativa.

El sistema más eficiente es aquel que minimiza de forma segura la brecha entre la fuente de energía y el objetivo sin comprometer la estabilidad térmica.

Tabla resumen:

| Factor | Distancia de acoplamiento corta | Distancia de acoplamiento larga |

|---|---|---|

| Densidad de flujo magnético | Alta (Máxima eficiencia) | Baja (Pérdida de campo significativa) |

| Consumo de energía | Reducido (Transferencia optimizada) | Alto (Aumento de desperdicio) |

| Necesidades de aislamiento | Más delgado (Materiales avanzados) | Más grueso (Materiales estándar) |

| Elección del material de la bobina | Grafeno/Avanzado de alta temperatura | Cobre tradicional |

| Carga térmica del sistema | Controlado por conductividad | Alto riesgo de sobrecalentamiento |

Mejore la eficiencia de su procesamiento térmico con KINTEK

No permita que un acoplamiento electromagnético deficiente agote su presupuesto operativo. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorio, vacío y CVD de alto rendimiento diseñados para optimizar la transferencia de energía y la precisión térmica. Ya sea que necesite configuraciones de inducción diseñadas a medida o hornos especializados de alta temperatura para laboratorio, nuestras soluciones se adaptan a sus requisitos únicos de ciencia de materiales.

¿Listo para optimizar su configuración de grafitación? Contáctenos hoy para descubrir cómo la fabricación avanzada de KINTEK puede ofrecer la eficiencia y durabilidad que su laboratorio exige.

Guía Visual

Referencias

- Rui Li, Hongda Du. Design and Numerical Study of Induction-Heating Graphitization Furnace Based on Graphene Coils. DOI: 10.3390/app14062528

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cómo funciona el horno de inducción? Domina la fusión de metales sin contacto y de alta pureza

- ¿Cómo garantiza el calentamiento por inducción la precisión en los procesos de fabricación? Logre un control térmico y una repetibilidad superiores

- ¿Por qué el método de dispersión por vacío hidráulico es adecuado para metales de alto punto de fusión como el hierro fundido y el acero?

- ¿Por qué se requiere fusión múltiple en un horno de arco de vacío? Lograr aleaciones con memoria de forma de Ni-Mn-Ga uniformes

- ¿Qué ventajas tecnológicas ofrecen las soluciones modernas de fusión por inducción? Desbloquee una calidad metalúrgica superior y eficiencia

- ¿Por qué es importante el entorno de vacío en los hornos VIM? Lograr aleaciones de alta pureza con control de precisión

- ¿Cuál es la función de un horno de inducción al vacío en la fusión de aleaciones FeAl? Garantizar pureza y precisión

- ¿Qué papel juega un horno de inducción de frecuencia media en la preparación de composites TiCp/Fe? Perspectivas de expertos