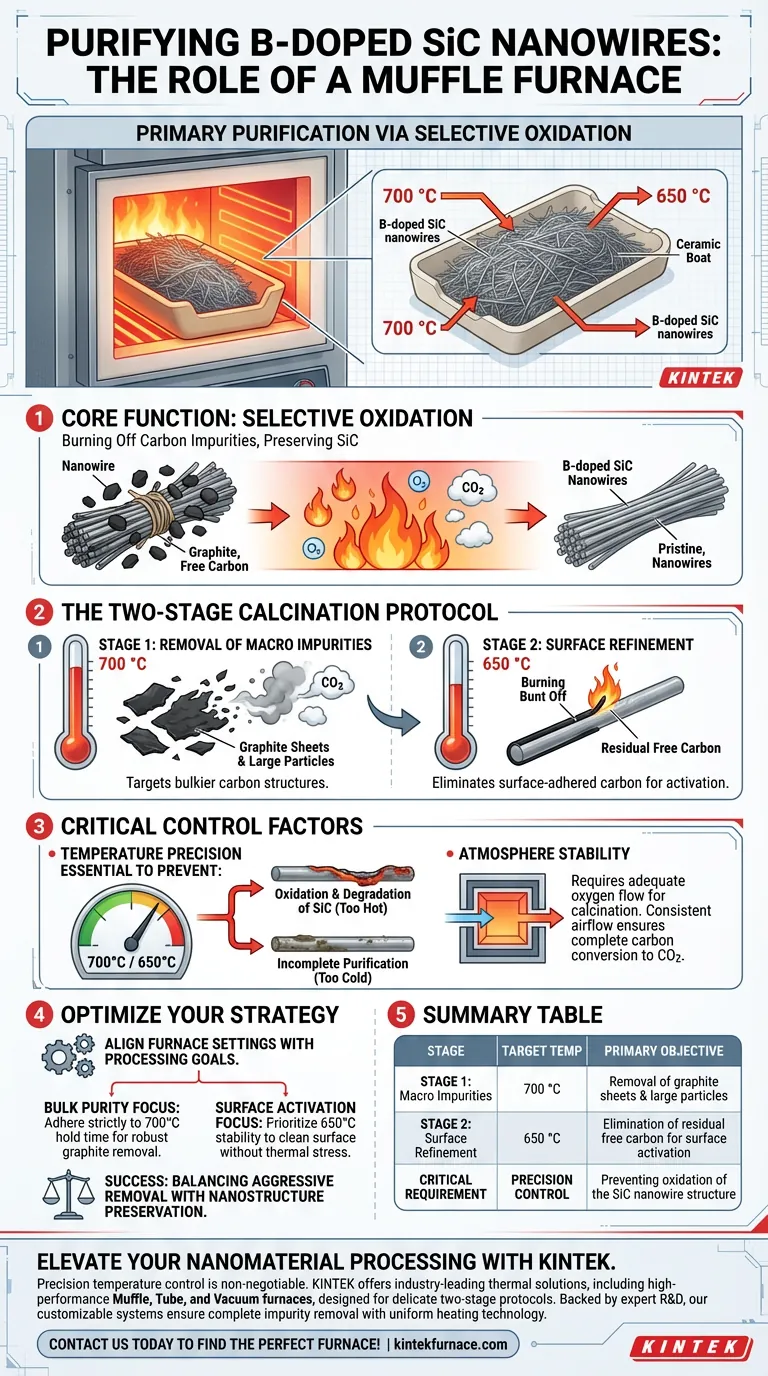

Un horno mufla sirve como el principal instrumento de purificación durante el postratamiento de nanocables de carburo de silicio (SiC) dopados con boro. Se utiliza para ejecutar un proceso de calcinación preciso en dos etapas que oxida selectivamente las impurezas a base de carbono sin comprometer la integridad estructural de los propios nanocables.

La función principal del horno mufla en este contexto es la oxidación selectiva. Al aprovechar umbrales de temperatura específicos —700 °C y 650 °C—, el horno elimina eficazmente los contaminantes de grafito y carbono libre, dejando intactos los nanocables de SiC, que son térmicamente estables.

El Protocolo de Purificación

La eficacia de este tratamiento depende de un ciclo térmico distinto de dos pasos. El horno mufla proporciona el entorno industrial estable necesario para mantener estas temperaturas específicas durante la duración requerida.

Etapa 1: Eliminación de Macroimpurezas

La primera fase del postratamiento implica calentar el material a 700 °C.

A esta temperatura, el entorno del horno facilita la oxidación de las estructuras de carbono más voluminosas. Específicamente, esta etapa se dirige a eliminar láminas de grafito e impurezas de partículas grandes que pueden haberse formado junto con los nanocables durante la síntesis.

Etapa 2: Refinamiento de Superficie

Después de la combustión inicial, la temperatura se ajusta a 650 °C para la segunda etapa de calcinación.

Esta fase de menor temperatura es fundamental para limpiar la interfaz de los nanocables. Se centra en eliminar el carbono libre residual que se adhiere a la superficie de los nanocables. La eliminación de esta capa es esencial para exponer el área superficial activa del SiC dopado con B.

Precisión e Integridad Estructural

La ventaja definitoria de usar un horno mufla para este proceso es la uniformidad de la temperatura.

Los nanocables de SiC son robustos, pero pueden ser sensibles a fluctuaciones térmicas extremas u oxidación excesiva. El horno garantiza que la oxidación de las impurezas carbonosas ocurra de manera eficiente, pero la temperatura se mantiene dentro de una ventana segura que evita daños a la estructura del nanocable de SiC.

Factores Críticos de Control

Si bien el proceso es sencillo, la precisión operativa del horno mufla es la variable que determina el éxito o el fracaso.

El Riesgo de Desviación de Temperatura

El control preciso no es solo una característica; es un requisito. Si la temperatura del horno se desvía significativamente por encima del rango objetivo, corre el riesgo de oxidar los propios nanocables de SiC, degradando sus propiedades eléctricas y mecánicas.

Por el contrario, si la temperatura cae por debajo de los puntos de calcinación óptimos, las impurezas de carbono no se descompondrán por completo. Esto da como resultado nanocables "sucios" con características de rendimiento reducidas en aplicaciones prácticas.

Estabilidad de la Atmósfera

El horno mufla aísla la carga de la combustión directa del combustible, creando un ambiente limpio.

Sin embargo, dado que se trata de un proceso de calcinación, se requiere un suministro adecuado de oxígeno (generalmente aire ambiente en un horno industrial) para facilitar la conversión de carbono sólido en dióxido de carbono gaseoso. Garantizar un flujo de aire constante dentro de la cámara es vital para una purificación completa.

Optimización de su Estrategia de Postratamiento

Para lograr nanocables de SiC dopados con B de la más alta calidad, alinee la configuración de su horno con sus objetivos de procesamiento específicos.

- Si su enfoque principal es la pureza a granel: Adhiérase estrictamente al tiempo de mantenimiento de 700 °C en la primera etapa para garantizar la eliminación completa de las láminas de grafito robustas antes de intentar la limpieza de la superficie.

- Si su enfoque principal es la activación de la superficie: Priorice la estabilidad de la segunda etapa de 650 °C para maximizar la eliminación de carbono libre sin inducir estrés térmico en la superficie del nanocable.

El éxito en este proceso depende en última instancia de equilibrar la eliminación agresiva de impurezas con la cuidadosa preservación de la nanoestructura.

Tabla Resumen:

| Etapa de Purificación | Temperatura Objetivo | Objetivo Principal |

|---|---|---|

| Etapa 1: Macroimpurezas | 700 °C | Eliminación de láminas de grafito y partículas grandes |

| Etapa 2: Refinamiento de Superficie | 650 °C | Eliminación de carbono libre residual para activación de superficie |

| Requisito Crítico | Control de Precisión | Prevención de la oxidación de la estructura del nanocable de SiC |

Mejore su Procesamiento de Nanomateriales con KINTEK

El control preciso de la temperatura es innegociable para una purificación exitosa de nanocables de SiC. KINTEK ofrece soluciones térmicas líderes en la industria, incluidos hornos Muffle, de Tubo y de Vacío de alto rendimiento, diseñados específicamente para manejar protocolos delicados de calcinación en dos etapas.

Respaldados por I+D y fabricación de expertos, nuestros sistemas son totalmente personalizables para satisfacer las necesidades únicas de su laboratorio o instalación industrial. No arriesgue la degradación estructural: garantice la eliminación completa de impurezas con la tecnología de calentamiento uniforme de KINTEK.

¡Contáctenos hoy mismo para encontrar el horno perfecto para su aplicación!

Guía Visual

Referencias

- Tensile Strength and Electromagnetic Wave Absorption Properties of B-Doped SiC Nanowire/Silicone Composites. DOI: 10.3390/nano15171298

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el propósito de usar un horno mufla para el pretratamiento del biocarbón? Optimice la síntesis de su catalizador Cu/ZnO

- ¿Qué precauciones se deben tomar al fundir muestras con sustancias alcalinas? Proteja su horno de la corrosión

- ¿Cómo influyen los requisitos de la muestra en la elección de un horno mufla? Combine su material para obtener resultados precisos

- ¿Cómo se utiliza un horno mufla de laboratorio durante la etapa de desaglomeración de cuerpos verdes de HAp? Control Térmico de Precisión

- ¿Cómo beneficia un gradiente térmico ajustable a las muestras sensibles en los hornos de mufla? Evite el choque térmico y asegure la precisión

- ¿Cómo contribuyen los hornos de mufla a la investigación y el control de calidad? Desbloquee la precisión y la pureza en el análisis de materiales

- ¿Cómo convierte un horno mufla de caja de alta temperatura las conchas de mejillón en óxido de calcio? Guía experta de calcinación

- ¿Qué papel juega un horno de resistencia de caja de alta temperatura en la preparación de compuestos de hidroxiapatita/zirconia?