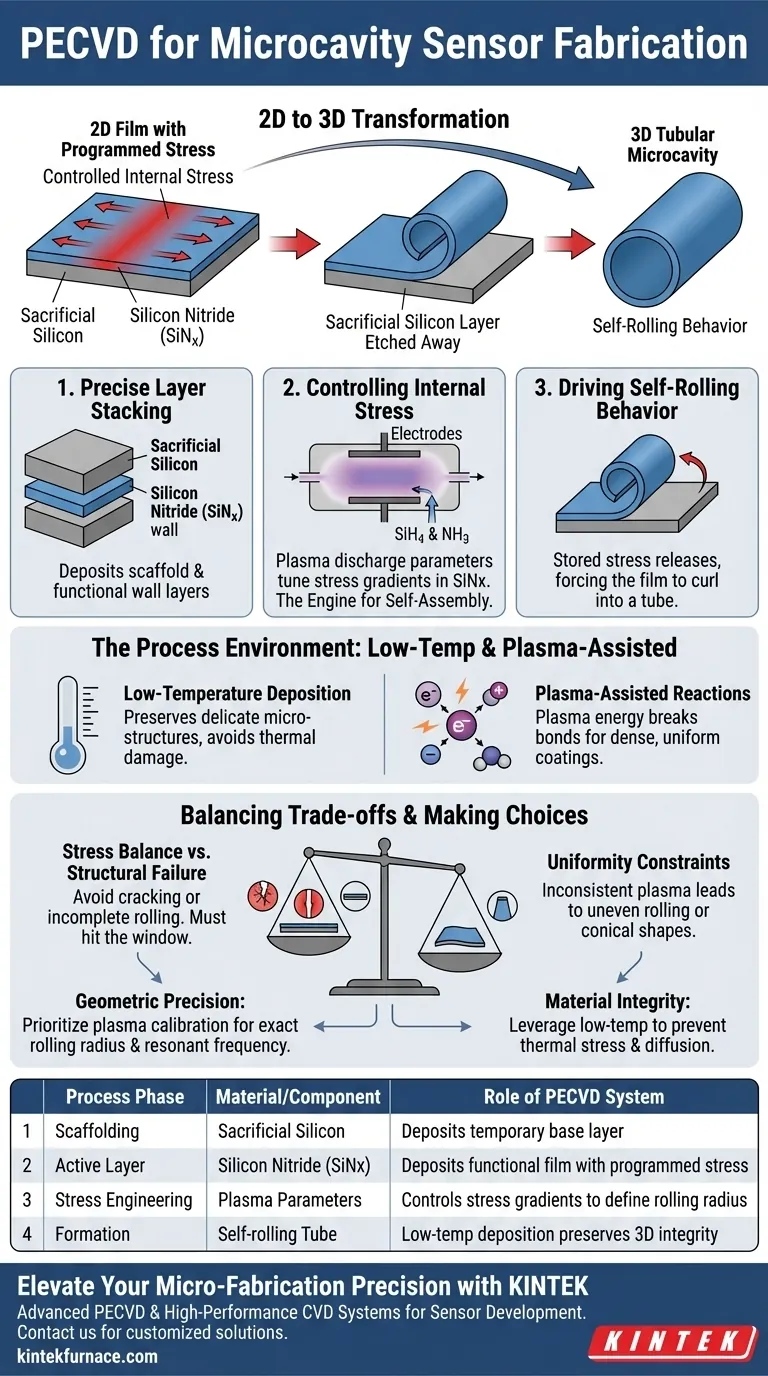

En la preparación de sensores de microcavidad, la Deposición Química de Vapor Mejorada por Plasma (PECVD) sirve como el método de fabricación principal para definir la arquitectura 3D del sensor. Se utiliza para depositar una pila precisa de múltiples capas, que consiste específicamente en una capa sacrificial de silicio seguida de una capa funcional de Nitruro de Silicio (SiNx).

Idea Central: La utilidad del PECVD se extiende más allá de la simple deposición de materiales; es una herramienta para la ingeniería mecánica a escala microscópica. Al manipular los parámetros del plasma, el sistema induce un estrés interno específico dentro de la película. Este estrés es el "motor" que fuerza al material plano a autoensamblarse en una microcavidad tubular una vez que se elimina la capa sacrificial.

El Mecanismo de Formación de Microcavidades

La producción de estos sensores se basa en la transformación de una película 2D en una estructura 3D. El PECVD es el habilitador crítico de esta transformación a través de tres funciones específicas.

Apilamiento Preciso de Capas

El sistema primero deposita una capa sacrificial de silicio sobre el sustrato. Esta capa actúa como un andamio temporal que se eliminará químicamente más adelante en el proceso.

Inmediatamente después, se deposita una capa de Nitruro de Silicio (SiNx) encima. Esta capa superior se convierte eventualmente en la pared del sensor de microcavidad.

Control del Estrés Interno

Esta es la función más crítica del sistema PECVD en este contexto. Al ajustar los parámetros de descarga de plasma, los ingenieros pueden ajustar finamente el estrés residual dentro de la capa de Nitruro de Silicio.

El objetivo no es un recubrimiento neutro y libre de estrés. En cambio, el proceso se ajusta deliberadamente para crear una discrepancia controlada en los gradientes de estrés a lo largo del espesor de la película.

Impulso del Comportamiento de Autoenrollado

Una vez completada la deposición, se elimina la capa subyacente de silicio sacrificial. Debido a que la capa de Nitruro de Silicio mantiene el estrés interno diseñado por el proceso PECVD, libera esta energía mecánicamente.

Al liberarse, la película microdelgada experimenta un comportamiento de autoenrollado. Se enrolla para formar la estructura de microcavidad tubular deseada, impulsada completamente por las propiedades de estrés definidas durante la fase PECVD.

El Entorno del Proceso

Para lograr la precisión requerida para los sensores de microcavidad, el sistema PECVD aprovecha ventajas operativas específicas sobre la deposición térmica estándar.

Deposición a Baja Temperatura

La Deposición Química de Vapor estándar a menudo requiere altas temperaturas, lo que puede dañar microestructuras delicadas. El PECVD opera a temperaturas de sustrato significativamente más bajas.

La energía necesaria para romper los enlaces químicos es suministrada por el plasma en lugar del calor. Esto preserva la integridad estructural de las capas subyacentes al tiempo que garantiza la formación de películas de alta calidad.

Reacciones Asistidas por Plasma

El proceso tiene lugar en una cámara de vacío utilizando gases precursores como silano (SiH4) y amoníaco (NH3).

Los electrodos paralelos generan una descarga de radiofrecuencia o CC para ionizar estos gases en un plasma. Estos iones energizados se unen eficientemente a la superficie, permitiendo recubrimientos densos y uniformes incluso a temperaturas más bajas.

Comprender las Compensaciones

Si bien el PECVD es esencial para crear estos sensores, el proceso requiere una gestión cuidadosa de variables específicas para evitar fallas.

Equilibrio de Estrés vs. Fallo Estructural

La capacidad de "ingeniería de estrés" es un arma de doble filo. Si el estrés inducido por el plasma es demasiado alto, la película puede agrietarse o romperse al liberarse.

Por el contrario, si el estrés es demasiado bajo, la película no generará suficiente fuerza para enrollarse en un tubo. Los parámetros del plasma deben estar dentro de una ventana muy estrecha para garantizar que el radio de enrollado coincida con el diseño del sensor.

Restricciones de Uniformidad

Las inconsistencias en el campo de plasma pueden provocar un espesor de película no uniforme o una distribución de estrés desigual.

Si el estrés no es uniforme en toda la oblea, las microcavidades resultantes pueden enrollarse de manera desigual o formar formas cónicas en lugar de tubos perfectos, comprometiendo el rendimiento del sensor.

Tomar la Decisión Correcta para Su Proyecto

La aplicación del PECVD depende en gran medida de los requisitos específicos de su diseño de microcavidad.

- Si su enfoque principal es la Precisión Geométrica: Priorice la calibración de los parámetros de descarga de plasma para garantizar que el gradiente de estrés interno produzca el radio de enrollado exacto requerido para su frecuencia de resonancia objetivo.

- Si su enfoque principal es la Integridad del Material: Aproveche las capacidades de baja temperatura del PECVD para prevenir el estrés térmico o la difusión entre el silicio sacrificial y las capas activas de Nitruro de Silicio.

En última instancia, el éxito en la fabricación de sensores de microcavidad depende de tratar el sistema PECVD no solo como una herramienta de recubrimiento, sino como un medio para programar energía potencial mecánica en el propio material.

Tabla Resumen:

| Fase del Proceso | Material/Componente | Función del Sistema PECVD |

|---|---|---|

| 1. Andamiaje | Silicio Sacrificial | Deposita capa base temporal para eliminación química |

| 2. Capa Activa | Nitruro de Silicio (SiNx) | Deposita película funcional con estrés interno programado |

| 3. Ingeniería de Estrés | Parámetros del Plasma | Controla los gradientes de estrés para definir el radio de enrollado |

| 4. Formación | Tubo de Autoenrollado | La deposición a baja temperatura preserva la integridad estructural 3D |

Mejore la Precisión de Su Microfabricación con KINTEK

Libere todo el potencial de su investigación con la tecnología PECVD avanzada de KINTEK. Respaldados por I+D experto y fabricación de clase mundial, proporcionamos sistemas CVD, hornos de mufla, tubulares, rotatorios y de vacío de alto rendimiento diseñados específicamente para las rigurosas demandas del desarrollo de sensores de microcavidad.

Ya sea que necesite parámetros de plasma personalizados para una ingeniería de estrés precisa o equipos especializados de alta temperatura para laboratorio, nuestros sistemas son totalmente adaptables a sus especificaciones únicas. Contáctenos hoy mismo para hablar con un experto técnico y vea cómo KINTEK puede ayudarlo a programar la excelencia mecánica en sus materiales de próxima generación.

Guía Visual

Referencias

- Chi Pang, Libo Ma. Optical Whispering‐Gallery Mode as a Fingerprint of Magnetic Ordering in Van der Waals Layered CrSBr. DOI: 10.1002/adfm.202505275

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Por qué utilizar PECVD para capas de aislamiento de chips integrados monolíticos? Proteja su presupuesto térmico con SiO2 de alta calidad

- ¿Cuáles son las aplicaciones principales de las películas depositadas por PECVD en la industria de semiconductores? Esenciales para el aislamiento eléctrico, la pasivación y la encapsulación

- ¿Cuáles son las principales aplicaciones de PECVD en la fabricación de semiconductores? Esencial para películas dieléctricas a baja temperatura

- ¿Cuáles son las características de las películas PECVD en comparación con las películas LPCVD? Elija el método CVD adecuado para su laboratorio

- ¿Cuáles son algunas aplicaciones específicas del Nitruro de Silicio (SiN) depositado mediante PECVD? Explore los usos versátiles en la tecnología

- ¿Cuál es la diferencia entre CVD y PECVD? Una guía para elegir el proceso de deposición correcto

- ¿Cuáles son las especificaciones del sistema de vacío en equipos PECVD? Optimice su proceso de deposición de capa fina

- ¿Cuáles son las ventajas de temperatura de la PECVD en comparación con la CVD tradicional? Menos calor para una mejor deposición de película