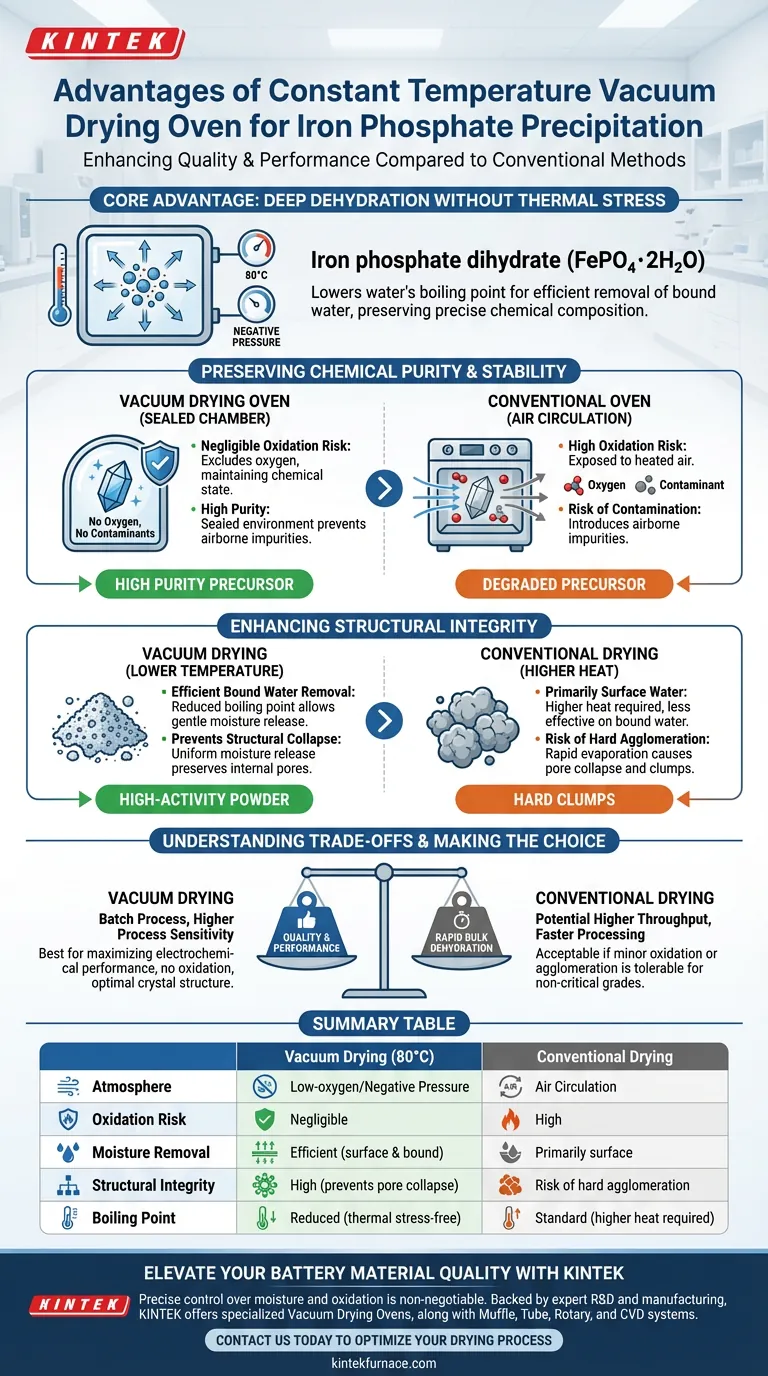

El uso de un horno de secado al vacío a temperatura constante, específicamente a 80 °C, mejora significativamente la calidad de la precipitación del fosfato de hierro en comparación con los métodos convencionales. Este enfoque acelera la eliminación tanto del agua adsorbida como del agua químicamente unida, manteniendo un entorno de bajo oxígeno. Al eliminar el riesgo de oxidación e introducción de impurezas, este método preserva la estabilidad estructural del precursor de dihidrato de fosfato de hierro (FePO4·2H2O), lo cual es fundamental para el rendimiento posterior de la batería.

La ventaja principal del secado al vacío radica en alterar la física de la evaporación: al reducir el punto de ebullición del agua, se puede lograr una deshidratación profunda sin el estrés térmico que daña las estructuras cristalinas. Esto asegura que el precursor conserve la composición química precisa requerida para la síntesis de materiales de alta calidad.

Preservación de la pureza y estabilidad química

El principal desafío en el secado del fosfato de hierro es eliminar la humedad sin alterar el estado químico del material. El secado al vacío aborda esto mediante un control ambiental preciso.

Prevención de la oxidación

Los hornos convencionales dependen de la circulación de aire caliente, que expone el material al oxígeno. Para los materiales a base de hierro, esto presenta un riesgo significativo de oxidación no deseada.

Un horno de vacío crea un entorno de presión negativa que excluye eficazmente el oxígeno. Esto asegura que el fosfato de hierro permanezca en su estado químico previsto durante todo el proceso de secado.

Eliminación de la contaminación

Los métodos de secado estándar pueden introducir impurezas o polvo en el aire. El secado al vacío se realiza en una cámara sellada, lo que evita la introducción de contaminantes externos.

Este aislamiento es vital para mantener los altos niveles de pureza requeridos para los precursores de grado de batería, donde incluso las impurezas traza pueden degradar el rendimiento.

Mejora de la integridad estructural

Más allá de la pureza química, la estructura física del precipitado seco dicta qué tan bien funcionará en los pasos de síntesis posteriores.

Eliminación eficiente del agua ligada

Los precursores de fosfato de hierro contienen tanto agua superficial como agua "ligada" integrada en la estructura.

A 80 °C bajo vacío, el punto de ebullición del agua se reduce significativamente. Esto permite la eliminación eficiente del agua ligada persistente sin recurrir a temperaturas extremas que podrían degradar el material.

Prevención del colapso estructural

La evaporación rápida a altas temperaturas en hornos convencionales puede causar problemas de tensión superficial, lo que lleva al colapso de los poros o a una aglomeración dura.

El secado al vacío promueve una liberación más uniforme de la humedad desde el interior del material. Esto preserva la estructura porosa interna y asegura que el precursor permanezca como un polvo suelto y de alta actividad en lugar de formar grumos duros.

Comprensión de las compensaciones

Si bien el secado al vacío ofrece una calidad de material superior, es importante reconocer las diferencias operativas en comparación con los métodos convencionales.

Limitaciones de rendimiento

El secado al vacío es típicamente un proceso por lotes, que puede ofrecer un rendimiento menor en comparación con los secadores de cinta continua utilizados en el calentamiento convencional.

Sensibilidad del proceso

El entorno de vacío debe controlarse cuidadosamente. Aplicar el vacío demasiado rápido puede causar "ebullición", donde los disolventes hierven violentamente y desplazan físicamente el polvo dentro de la cámara.

Tomando la decisión correcta para su objetivo

La selección del método de secado correcto depende de la rigurosidad de los requisitos de su material.

- Si su enfoque principal es maximizar el rendimiento electroquímico: Priorice el secado al vacío para asegurar que el precursor de fosfato de hierro permanezca libre de oxidación y conserve su estructura cristalina óptima.

- Si su enfoque principal es la deshidratación rápida a granel de grados no críticos: Los métodos de secado convencionales pueden ofrecer tiempos de procesamiento más rápidos, siempre que la oxidación o aglomeración menor sea aceptable.

Al controlar la atmósfera y la temperatura de secado, transforma el secado de un simple paso de deshidratación a un proceso crítico de garantía de calidad para su material final.

Tabla resumen:

| Característica | Secado al vacío (80 °C) | Secado convencional |

|---|---|---|

| Atmósfera | Bajo oxígeno/Presión negativa | Circulación de aire |

| Riesgo de oxidación | Despreciable | Alto |

| Eliminación de humedad | Eficiente (superficial y ligada) | Principalmente superficial |

| Integridad estructural | Alta (previene el colapso de los poros) | Riesgo de aglomeración dura |

| Nivel de pureza | Alto (entorno sellado) | Riesgo de contaminantes en el aire |

| Punto de ebullición | Reducido (sin estrés térmico) | Estándar (se requiere mayor calor) |

Mejore la calidad de sus materiales de batería con KINTEK

El control preciso de la humedad y la oxidación es innegociable para la síntesis de fosfato de hierro de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece Hornos de Secado al Vacío especializados, junto con sistemas Muffle, Tube, Rotary y CVD, todos personalizables para satisfacer los requisitos únicos de alta temperatura de su laboratorio.

Asegure la estabilidad estructural y la pureza química de sus precursores con nuestras avanzadas soluciones térmicas. Contáctenos hoy mismo para optimizar su proceso de secado y vea cómo nuestra experiencia puede impulsar la innovación de sus materiales.

Guía Visual

Referencias

- Ziyang Xu, Jingkui Qu. Sustainable Utilization of Fe(Ⅲ) Isolated from Laterite Hydrochloric Acid Lixivium via Ultrasonic-Assisted Precipitation to Synthesize LiFePO4/C for Batteries. DOI: 10.3390/ma17020342

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿De qué manera un sistema de Sinterización por Plasma de Chispa (SPS) inhibe el crecimiento del grano? Lograr nanoestructuras de precisión

- ¿Cuáles son los pasos en el proceso de sinterización por plasma de descarga? Domine la consolidación rápida de materiales de alta densidad

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es la función principal de un horno de vacío? Lograr pureza y precisión en el tratamiento térmico

- ¿Cuáles son las principales ventajas de los hornos de vacío de múltiples cámaras? Aumente la eficiencia y el rendimiento en el tratamiento térmico

- ¿Cómo mejora la fusión al vacío o en atmósfera protectora la calidad de los materiales aeroespaciales? Logre pureza y rendimiento superiores

- ¿Cuál es el papel de los hornos de revenido al vacío? Mejorar la tenacidad del material y la calidad de la superficie