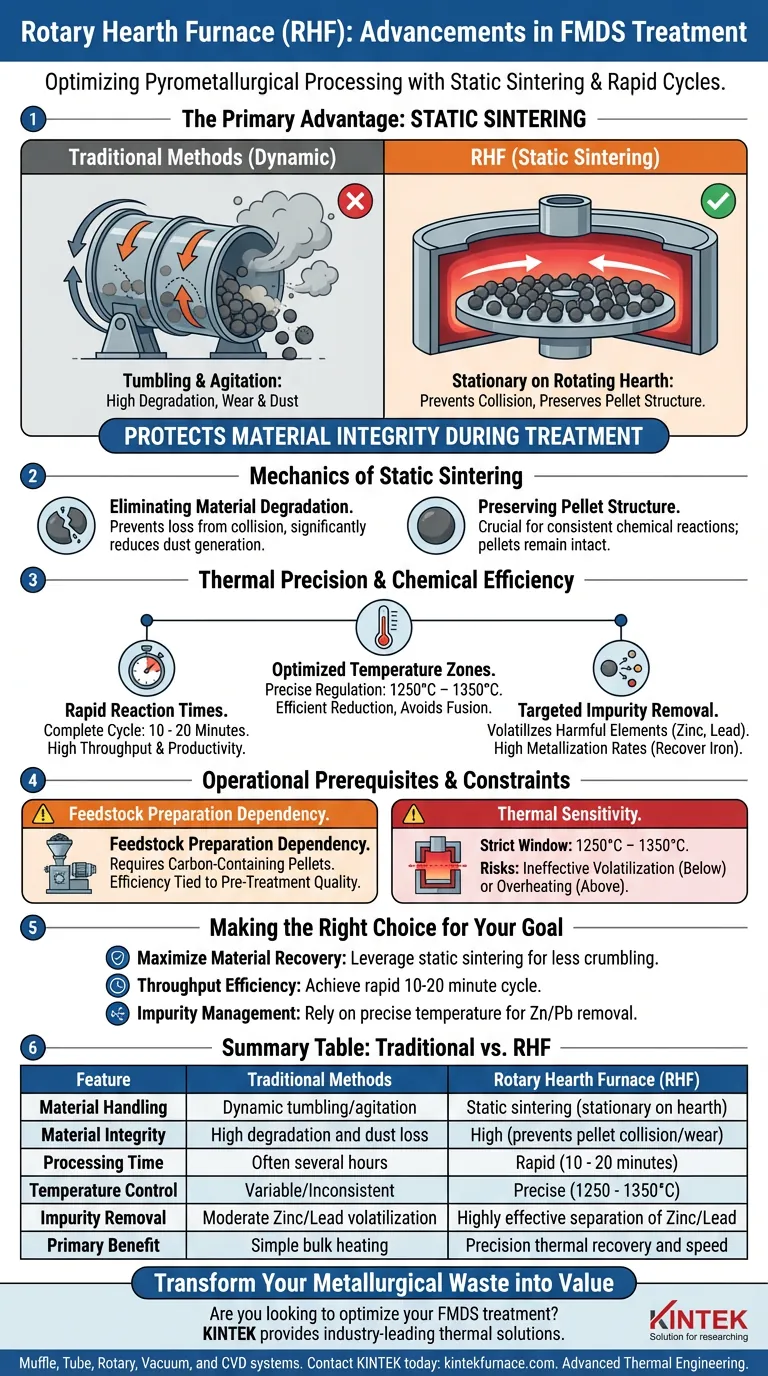

La principal ventaja del horno de solera giratoria (RHF) radica en su capacidad para facilitar la "sinterización estática", que protege fundamentalmente la integridad física del material durante el tratamiento. A diferencia de los métodos tradicionales que pueden hacer rodar o agitar la materia prima, el RHF utiliza una solera giratoria para transportar los pellets que contienen carbono a través de una zona de alta temperatura sin colisiones ni desgaste.

El RHF resuelve el doble desafío de la degradación del material y la velocidad de procesamiento al mantener un entorno estático para los pellets mientras ejecuta una reducción rápida a alta temperatura. Esto garantiza altas tasas de metalización y una eliminación eficiente de impurezas en una fracción del tiempo requerido por los procesos convencionales.

La mecánica de la sinterización estática

Eliminación de la degradación del material

Los métodos tradicionales de calentamiento dinámico a menudo resultan en pérdida de material debido al rodamiento y la agitación.

El diseño del RHF mantiene los pellets que contienen carbono estacionarios en relación con la solera a medida que giran por el horno.

Este enfoque de "sinterización estática" evita la colisión de pellets, reduciendo significativamente el desgaste y la generación de polvo dentro del horno.

Preservación de la estructura del pellet

Mantener la forma física del pellet es crucial para reacciones químicas consistentes.

Al evitar el estrés mecánico durante el transporte, el RHF asegura que los pellets permanezcan intactos durante todo el proceso de reducción.

Precisión térmica y eficiencia química

Zonas de temperatura optimizadas

El RHF permite una regulación precisa de la temperatura, manteniendo específicamente un rango entre 1250 y 1350 grados Celsius.

Esta ventana de temperatura es crítica para reducir eficientemente los óxidos metálicos sin causar fusiones no deseadas o daños en el equipo.

Tiempos de reacción rápidos

Una de las ventajas más significativas del RHF es su velocidad de producción.

El diseño facilita un ciclo de reacción completo en una duración notablemente corta de solo 10 a 20 minutos.

Esta eficiencia permite una mayor productividad en comparación con los métodos de tratamiento térmico convencionales más lentos.

Eliminación dirigida de impurezas

El entorno de alta temperatura está específicamente ajustado para gestionar la compleja composición del polvo metalúrgico de hierro y acero (FMDS).

El proceso volatiliza eficazmente elementos dañinos como el zinc y el plomo, separándolos de los metales valiosos.

Simultáneamente, logra altas tasas de metalización, recuperando valiosas unidades de hierro para su reutilización.

Prerrequisitos y limitaciones operativas

Dependencia de la preparación de la materia prima

El proceso RHF descrito se basa específicamente en pellets que contienen carbono.

Esto implica que el polvo suelto o el lodo deben someterse a un riguroso proceso de peletización con un agente reductor de carbono antes de poder ser tratados.

Por lo tanto, la eficiencia del horno está directamente ligada a la calidad y consistencia de esta preparación previa al tratamiento.

Sensibilidad térmica

Si bien el rango de 1250–1350 °C es efectivo, representa una ventana operativa estricta.

Caer por debajo de este rango puede no volatilizar el zinc y el plomo de manera efectiva, comprometiendo la pureza del producto.

Exceder este rango corre el riesgo de sobrecalentar la solera o fusionar materiales, lo que resalta la necesidad de un monitoreo térmico sofisticado.

Tomando la decisión correcta para su objetivo

Para determinar si un RHF es la solución correcta para su tratamiento de FMDS, evalúe sus prioridades de procesamiento específicas:

- Si su enfoque principal es maximizar la recuperación de material: Aproveche el proceso de sinterización estática para evitar el desmoronamiento y la pérdida de pellets debido a colisiones.

- Si su enfoque principal es la eficiencia de producción: Utilice el RHF para lograr una reducción completa y volatilización en un ciclo rápido de 10 a 20 minutos.

- Si su enfoque principal es la gestión de impurezas: Confíe en el control preciso de 1250–1350 °C para volatilizar el zinc y el plomo, manteniendo una alta metalización del hierro.

El RHF representa un cambio de un simple calentamiento a un procesamiento térmico de precisión, convirtiendo los residuos metalúrgicos peligrosos en recursos valiosos a través de la estabilidad mecánica y la velocidad.

Tabla resumen:

| Característica | Métodos tradicionales | Horno de solera giratoria (RHF) |

|---|---|---|

| Manipulación del material | Rodamiento/agitación dinámica | Sinterización estática (estacionaria en la solera) |

| Integridad del material | Alta degradación y pérdida de polvo | Alta (evita colisión/desgaste de pellets) |

| Tiempo de procesamiento | A menudo varias horas | Rápido (10 - 20 minutos) |

| Control de temperatura | Variable/Inconsistente | Preciso (1250 - 1350 °C) |

| Eliminación de impurezas | Volatilización moderada de zinc/plomo | Separación muy eficaz de zinc/plomo |

| Beneficio principal | Calentamiento a granel simple | Recuperación térmica de precisión y velocidad |

Transforme sus residuos metalúrgicos en valor

¿Está buscando optimizar su tratamiento de FMDS con mayores tasas de recuperación y mayor velocidad de producción? KINTEK ofrece soluciones térmicas líderes en la industria diseñadas para la precisión y la durabilidad. Respaldados por I+D y fabricación de expertos, ofrecemos sistemas de mufla, tubo, rotatorios, de vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus requisitos metalúrgicos y de laboratorio únicos.

No deje que los materiales valiosos se desperdicien debido a un procesamiento ineficiente. Permita que nuestros expertos le ayuden a diseñar la configuración de horno perfecta para su aplicación. ¡Contacte a KINTEK hoy mismo para discutir su proyecto personalizado y experimente el poder de la ingeniería térmica avanzada!

Guía Visual

Referencias

- Jiansong Zhang, Qianqian Ren. Multi-Source Ferrous Metallurgical Dust and Sludge Recycling: Present Situation and Future Prospects. DOI: 10.3390/cryst14030273

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Por qué los hornos rotatorios se consideran equipos industriales versátiles? Desbloquee un procesamiento de materiales eficiente

- ¿Qué controles de seguridad y medioambientales se integran en los hornos rotatorios? Garantice operaciones seguras y ecológicas

- ¿Cuáles son las diferencias entre los hornos rotatorios directos e indirectos? Elija el horno adecuado para su material

- ¿Cuáles son las principales ventajas de usar un horno rotatorio? Logre una uniformidad y eficiencia superiores en el procesamiento térmico

- ¿Cómo garantiza el horno de sinterización de tubo giratorio un calentamiento uniforme de los materiales? Logre una uniformidad térmica superior con agitación dinámica

- ¿Qué tipo de tecnología de sellado se utiliza en los hornos rotatorios? Aumente la eficiencia y reduzca los costos

- ¿Cuál es el papel de los hornos rotatorios en la producción de cal? Esencial para la producción industrial de alta calidad

- ¿Cuáles son algunos de los procesos comunes de tratamiento térmico realizados en hornos rotatorios? Logre una uniformidad térmica de alto volumen