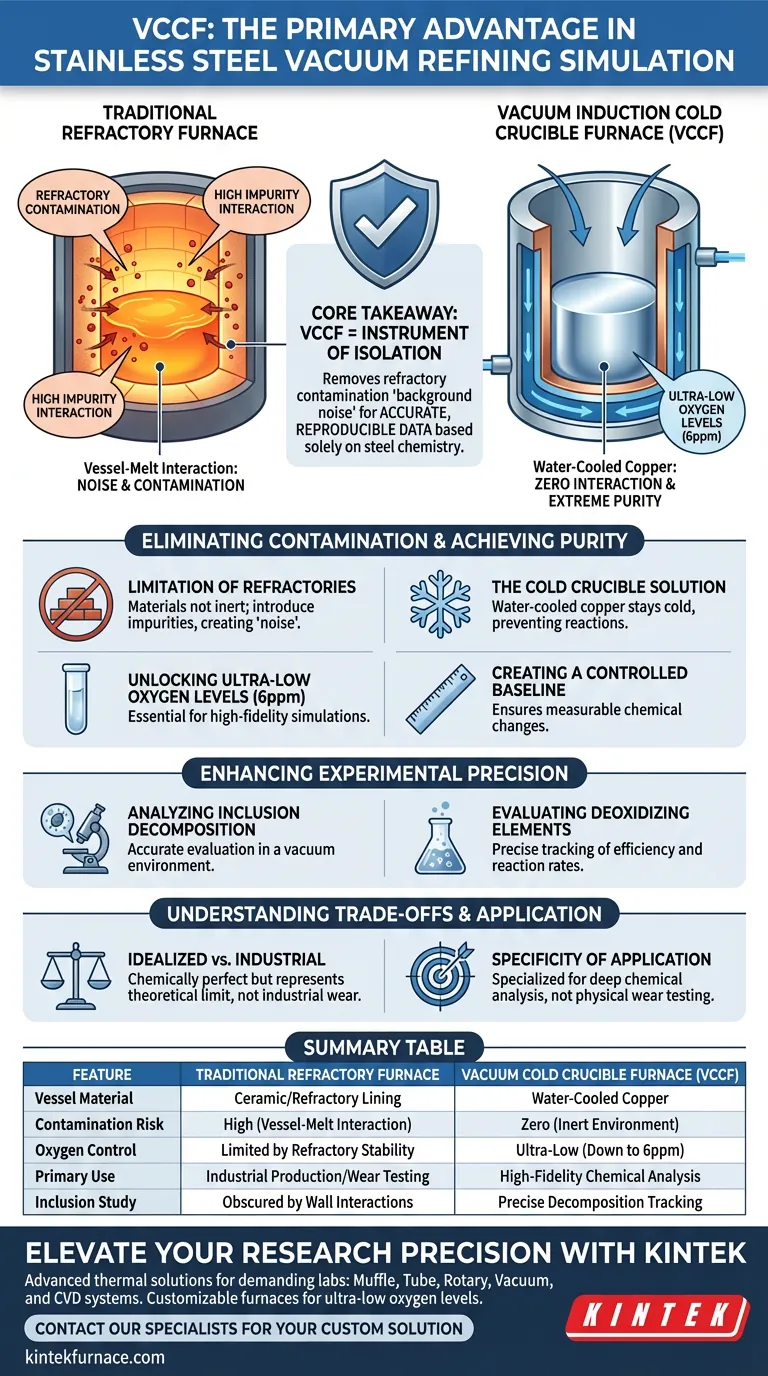

La principal ventaja del Horno de Crisol Frío por Inducción al Vacío (VCCF) es su capacidad para eliminar por completo la contaminación externa durante las simulaciones de refinado de acero inoxidable. Al reemplazar los revestimientos refractarios tradicionales con un crisol de cobre refrigerado por agua, el VCCF evita las interacciones químicas entre el recipiente y el metal fundido. Esto permite a los investigadores alcanzar niveles de pureza extremos, como la reducción del contenido de oxígeno a 6 ppm, proporcionando un entorno prístino para analizar comportamientos químicos específicos.

Conclusión Clave: El VCCF es un instrumento de aislamiento. Su valor reside en eliminar el "ruido de fondo" de la contaminación refractaria, asegurando que los datos observados sobre la descomposición de inclusiones y el comportamiento del desoxidante sean precisos, reproducibles y únicamente el resultado de la química del acero en sí.

Eliminación de Fuentes de Contaminación

La Limitación de los Refractarios

Los hornos tradicionales dependen de revestimientos refractarios para contener el metal fundido. Estos materiales no son inertes; inevitablemente interactúan con el acero a altas temperaturas.

Esta interacción introduce impurezas en el fundido. En simulaciones sensibles, este "ruido" dificulta distinguir entre reacciones químicas internas y contaminación externa de las paredes del recipiente.

La Solución del Crisol Frío

El VCCF resuelve esto utilizando un crisol de cobre refrigerado por agua. El mecanismo de enfriamiento mantiene el cobre significativamente por debajo del punto de fusión del acero.

Dado que el crisol permanece frío, no reacciona con el acero inoxidable fundido. Este diseño sella eficazmente la simulación de interferencias ambientales.

Logrando una Pureza Extrema

Desbloqueando Niveles de Oxígeno Ultra Bajos

La eliminación de materiales refractarios permite un control excepcional sobre la atmósfera dentro del horno.

Según puntos de referencia técnicos, los sistemas VCCF pueden reducir el contenido de oxígeno a tan solo 6 ppm. Este nivel de pureza es esencial para simulaciones de alta fidelidad de procesos de refinado al vacío.

Creando una Línea Base Controlada

Comenzar con una pureza tan alta es fundamental para la precisión experimental. Establece una línea base confiable, asegurando que cualquier cambio posterior en la química del metal sea deliberado y medible.

Mejorando la Precisión Experimental

Análisis de la Descomposición de Inclusiones

Uno de los aspectos más difíciles de la investigación del acero es rastrear cómo se descomponen las inclusiones no metálicas.

En un VCCF, los investigadores pueden evaluar con precisión la descomposición de inclusiones. Sin la interferencia de los materiales del crisol, los datos reflejan el comportamiento real de las inclusiones en un entorno de vacío.

Evaluación de Elementos Desoxidantes

El VCCF es particularmente valioso para estudiar desoxidantes.

Permite el seguimiento preciso de cómo se comportan los elementos desoxidantes. Los investigadores pueden observar la eficiencia y las tasas de reacción sin la variable de confusión de la reintroducción de oxígeno de un revestimiento cerámico.

Comprendiendo las Compensaciones

Condiciones Idealizadas vs. Industriales

Si bien el VCCF proporciona un entorno químicamente perfecto, es importante tener en cuenta que crea una simulación idealizada.

La fabricación de acero industrial casi siempre implica contacto con refractarios. Por lo tanto, los datos derivados de las simulaciones VCCF representan el límite teórico de la química del metal, en lugar de las condiciones exactas que se encuentran en una cuchara comercial donde el desgaste del refractario es un factor constante.

Especificidad de la Aplicación

El VCCF es una herramienta especializada. Está diseñado para análisis químicos profundos en lugar de pruebas de desgaste físico.

Si su objetivo es estudiar la erosión de la línea de escoria o la vida útil del refractario, un VCCF no es la herramienta adecuada, ya que el componente mismo que desea estudiar (el refractario) ha sido eliminado.

Cómo Aplicar Esto a Su Proyecto

Para determinar si un VCCF es la herramienta adecuada para su simulación, evalúe sus objetivos de investigación principales:

- Si su enfoque principal es la Pureza Química: Elija el VCCF para eliminar variables y lograr niveles de oxígeno tan bajos como 6 ppm.

- Si su enfoque principal son las Mecánicas de Inclusiones: Utilice el VCCF para observar los comportamientos de descomposición y desoxidación sin la interferencia de las interacciones del crisol.

Al eliminar el recipiente de la ecuación química, el VCCF le permite ver el acero como realmente es.

Tabla Resumen:

| Característica | Horno Refractario Tradicional | Horno de Crisol Frío al Vacío (VCCF) |

|---|---|---|

| Material del Recipiente | Revestimiento Cerámico/Refractario | Cobre Refrigerado por Agua |

| Riesgo de Contaminación | Alto (Interacción Recipiente-Fundido) | Cero (Entorno Inerte) |

| Control de Oxígeno | Limitado por la Estabilidad del Refractario | Ultra Bajo (Hasta 6 ppm) |

| Uso Principal | Producción Industrial/Pruebas de Desgaste | Análisis Químico de Alta Fidelidad |

| Estudio de Inclusiones | Oscurecido por Interacciones de Pared | Seguimiento Preciso de la Descomposición |

Eleve la Precisión de su Investigación con KINTEK

No permita que la contaminación refractaria comprometa los datos de sus experimentos. En KINTEK, nos especializamos en proporcionar soluciones térmicas avanzadas diseñadas para los entornos de laboratorio más exigentes. Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD, incluidas tecnologías de inducción de alto rendimiento.

Nuestros hornos son totalmente personalizables para satisfacer sus necesidades únicas de simulación, asegurando que logre los niveles ultra bajos de oxígeno y la pureza química que sus proyectos requieren. ¿Listo para eliminar el 'ruido de fondo' en sus simulaciones metalúrgicas?

Guía Visual

Referencias

- Shunsuke Narita, Yoshinori Sumi. Effect of deoxidizing elements on inclusions in vacuum refining of stainless steel. DOI: 10.1088/1757-899x/1329/1/012005

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Por qué es necesario un equipo de atomización de gas de alta precisión para polvos de aleación? Precisión para cobre nanoporoso (NPCu)

- ¿Qué factores deben considerarse al seleccionar un material de crisol para un horno de fundición al vacío? Asegure pureza y rendimiento

- ¿Cómo beneficia el control preciso de la temperatura en los hornos de inducción a la fusión de oro? Maximice la pureza y minimice la pérdida

- ¿Cuáles son las ventajas experimentales de utilizar un horno de inducción al vacío para la investigación de la desulfuración del arrabio?

- ¿Cómo contribuye el calentamiento por inducción a un ambiente de trabajo más limpio? Impulsa la calidad y la sostenibilidad

- ¿Cuáles son las ventajas de la fusión por inducción? Logre un procesamiento de metales más rápido, limpio y eficiente

- ¿Cómo funciona la calefacción por inducción de tipo núcleo? Desbloquee un calor eficiente y controlado para metales

- ¿Qué papel juega un horno de fusión por inducción al vacío en el acero bainítico libre de carburos? Asegure resultados de aleaciones de alta pureza