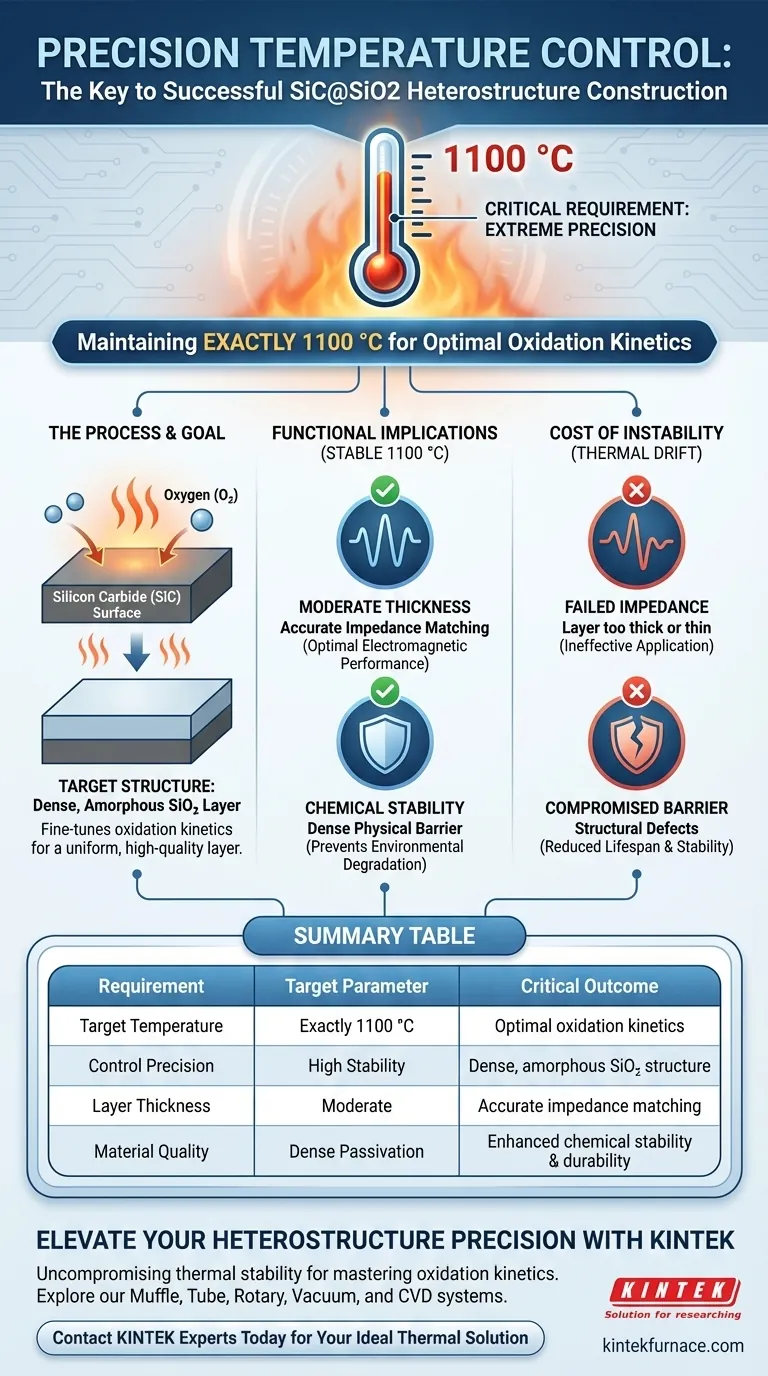

El requisito crítico para el equipo de calentamiento durante la etapa de oxidación in-situ es la capacidad de mantener una precisión extrema en el control de la temperatura a exactamente 1100 °C. Esta regulación térmica específica no se trata simplemente de alcanzar una alta temperatura; se trata de mantener un entorno altamente estable para ajustar la cinética de oxidación en la superficie del carburo de silicio (SiC). Sin esta precisión, la formación de las características necesarias de la heterounión se vuelve imposible.

El éxito de la construcción de la heterounión SiC@SiO2 depende de la estabilización de la cinética de reacción a 1100 °C. El control térmico preciso es el único mecanismo que garantiza la formación de una capa densa y amorfa de SiO2 con el espesor moderado requerido para un rendimiento óptimo.

El papel de la precisión en la cinética de oxidación

Control de las velocidades de reacción

A 1100 °C, la interacción química entre el carburo de silicio y el oxígeno es muy sensible. El equipo de calentamiento debe ofrecer un control de precisión para ajustar la cinética de oxidación.

Esto asegura que la reacción proceda a una velocidad predecible y constante. Cualquier fluctuación en la temperatura alterará la velocidad de oxidación, lo que conducirá a propiedades del material inconsistentes.

Formación de la estructura objetivo

El objetivo final de esta etapa térmica es crear una capa de pasivación densa y amorfa de SiO2.

Esta fase estructural específica, densa y amorfa en lugar de porosa o cristalina, solo se puede lograr si la temperatura se mantiene estrictamente regulada durante todo el proceso.

Implicaciones funcionales del control térmico

Lograr un espesor moderado

El espesor de la capa de SiO2 está directamente relacionado con la temperatura y la duración de la oxidación.

El equipo de calentamiento debe mantener la estabilidad para producir una capa de espesor moderado. Este espesor específico es esencial para ajustar la adaptación de impedancia, un factor crítico en el rendimiento electromagnético del material.

Garantizar la estabilidad química

La capa de SiO2 sirve como barrera física para el SiC subyacente.

Al mantener un calor preciso, el equipo garantiza que la capa sea lo suficientemente densa como para proporcionar una estabilidad química robusta. Esto evita la degradación ambiental del material central.

El coste de la inestabilidad térmica

Riesgos para la adaptación de impedancia

Si el equipo de calentamiento carece de precisión, la cinética de oxidación se desviará.

Esto da como resultado una capa de pasivación demasiado gruesa o demasiado delgada. En consecuencia, la adaptación de impedancia fallará, lo que hará que la heterounión sea ineficaz para su aplicación prevista.

Integridad de la barrera comprometida

Las fluctuaciones de temperatura durante la etapa in-situ pueden provocar defectos estructurales en la capa de SiO2.

Una capa formada bajo condiciones térmicas inestables puede carecer de la densidad necesaria. Esto compromete su capacidad para actuar como una barrera física confiable, reduciendo la vida útil general y la estabilidad del componente.

Optimización de su estrategia de calentamiento

Para garantizar la construcción exitosa de heterouniones SiC@SiO2, seleccione equipos de calentamiento en función de las métricas de rendimiento específicas que necesita lograr.

- Si su enfoque principal es el rendimiento electromagnético: Priorice equipos con una deriva térmica mínima para garantizar el "espesor moderado" preciso requerido para una adaptación de impedancia precisa.

- Si su enfoque principal es la durabilidad a largo plazo: Asegúrese de que el sistema pueda mantener 1100 °C sin fluctuaciones para garantizar la formación de una barrera densa y amorfa para una máxima estabilidad química.

La calidad de su heterounión final está definida en última instancia por la estabilidad de su entorno térmico.

Tabla resumen:

| Requisito | Parámetro objetivo | Resultado crítico |

|---|---|---|

| Temperatura objetivo | Exactamente 1100 °C | Cinética de oxidación óptima |

| Precisión de control | Alta estabilidad | Estructura densa y amorfa de SiO2 |

| Espesor de la capa | Moderado | Adaptación de impedancia precisa |

| Calidad del material | Pasivación densa | Estabilidad química y durabilidad mejoradas |

Mejore la precisión de su heterounión con KINTEK

La construcción exitosa de SiC@SiO2 exige una estabilidad térmica inflexible a 1100 °C. KINTEK proporciona las soluciones de calentamiento avanzadas necesarias para dominar la cinética de oxidación y lograr una adaptación de impedancia perfecta.

Con el respaldo de I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubo, rotativos, de vacío y CVD. Ya sea que esté desarrollando materiales electromagnéticos de alto rendimiento o componentes semiconductores robustos, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades de investigación únicas.

Asegure resultados consistentes e integridad superior del material: contacte a los expertos de KINTEK hoy mismo para encontrar su solución térmica ideal.

Guía Visual

Referencias

- Limeng Song, Rui Zhang. Heterointerface‐Engineered SiC@SiO <sub>2</sub> @C Nanofibers for Simultaneous Microwave Absorption and Corrosion Resistance. DOI: 10.1002/advs.202509071

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué condiciones ambientales críticas proporciona un horno tubular para el ciclado térmico de rocas volcánicas? Guía de expertos

- ¿Qué funciones cumplen los sistemas de bombeo de alto vacío y los hornos de tubo? Mejora del rendimiento de las cintas amorfas

- ¿Qué papel juega un horno tubular de alta temperatura en la síntesis de Mo2C? Domina la precisión de la carbonización

- ¿Por qué es fundamental el control de las velocidades de calentamiento y enfriamiento en un horno tubular para la reducción térmica del niobato de litio?

- ¿Cuáles son las características de los hornos tubulares más elaborados? Control de precisión para el procesamiento térmico avanzado

- ¿Cómo facilita el control preciso de la temperatura los cálculos de la energía de activación para la cristalización de YIG?

- ¿Por qué se considera versátil el horno tubular de 70 mm? Ideal para trabajos de laboratorio a alta temperatura y con atmósfera controlada

- ¿Cuál es el propósito principal de usar un horno tubular de alta temperatura? Domina la síntesis de nZVI@BC con precisión