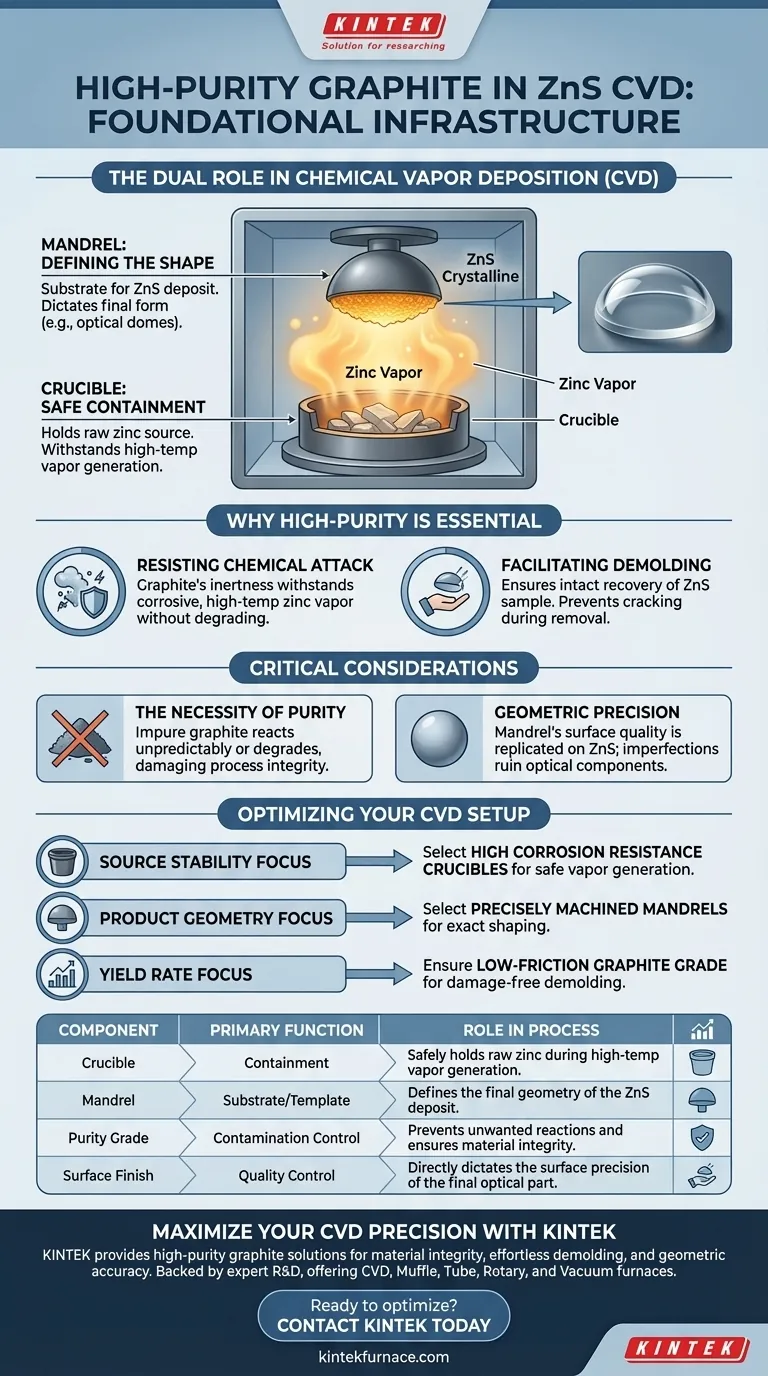

Los componentes de grafito de alta pureza actúan como la infraestructura fundamental para la Deposición Química de Vapor (CVD) de Sulfuro de Zinc (ZnS). Funcionan simultáneamente como recipientes de contención robustos para la fuente de zinc en bruto y como sustratos diseñados con precisión, o mandriles, sobre los cuales se deposita y crece el material de ZnS.

Al resistir el entorno corrosivo del vapor de zinc a alta temperatura, estos componentes de grafito garantizan la integridad estructural del proceso y definen la geometría final del producto de ZnS.

El Doble Papel del Grafito en CVD

El Crisol: Contención Segura

En el proceso CVD, los crisoles sirven como recipientes principales para contener el material fuente de zinc en bruto.

Deben mantener la integridad estructural mientras el zinc se calienta para generar el vapor necesario para la reacción.

El Mandril: Definición de la Forma

El mandril actúa como el sustrato físico donde culmina la reacción química.

El ZnS se deposita directamente sobre esta superficie, lo que significa que el mandril dicta la forma final del material.

Esta capacidad permite a los fabricantes producir geometrías específicas y complejas, como las cúpulas semiesféricas que a menudo se requieren para aplicaciones ópticas.

Por Qué el Grafito de Alta Pureza es Esencial

Resistencia al Ataque Químico

El entorno CVD para ZnS implica la exposición a vapor de zinc a alta temperatura, que es químicamente agresivo.

El grafito de alta pureza es esencial porque posee la inercia química necesaria para resistir esta corrosión sin degradarse.

Facilitación del Desmoldeo

Una medida crítica de éxito en CVD es la capacidad de recuperar el producto terminado intacto.

Las propiedades del grafito facilitan el fácil desmoldeo de la muestra de ZnS terminada.

Esto asegura que el material depositado pueda separarse del mandril sin agrietarse ni sufrir daños.

Consideraciones Críticas para la Selección de Componentes

La Necesidad de Pureza

El requisito de grafito de "alta pureza" no es simplemente una sugerencia; es un requisito funcional.

El grafito impuro puede reaccionar de forma impredecible con el vapor de zinc o degradarse prematuramente bajo estrés térmico.

Precisión Geométrica

Dado que el mandril actúa como un molde, la calidad de su superficie se traduce directamente en el ZnS depositado.

Cualquier imperfección en el sustrato de grafito se replicará en el componente óptico final.

Optimización de su Configuración CVD

Para garantizar una deposición exitosa de ZnS, seleccione componentes de grafito en función de la fase específica del proceso que necesita controlar.

- Si su enfoque principal es la Estabilidad de la Fuente: Priorice los crisoles de grafito con alta resistencia a la corrosión para contener de forma segura la generación de vapor de zinc.

- Si su enfoque principal es la Geometría del Producto: Seleccione mandriles de grafito mecanizados con especificaciones exactas para garantizar el modelado preciso de componentes como cúpulas semiesféricas.

- Si su enfoque principal es la Tasa de Rendimiento: Asegúrese de que el grado de grafito utilizado permita un desmoldeo de baja fricción para evitar dañar el cristal durante la extracción.

El grafito de alta pureza, en última instancia, cierra la brecha entre el potencial químico bruto y un material óptico terminado y con forma de precisión.

Tabla Resumen:

| Componente | Función Principal | Rol en el Proceso |

|---|---|---|

| Crisol | Contención | Sostiene de forma segura el zinc en bruto durante la generación de vapor a alta temperatura |

| Mandril | Sustrato/Plantilla | Define la geometría final (por ejemplo, cúpulas) del depósito de ZnS |

| Grado de Pureza | Control de Contaminación | Previene reacciones no deseadas y garantiza la integridad del material |

| Acabado Superficial | Control de Calidad | Dicta directamente la precisión de la superficie de la pieza óptica final |

Maximice la Precisión de su CVD con KINTEK

La deposición de ZnS de alto rendimiento requiere más que solo altas temperaturas: exige integridad del material. KINTEK proporciona soluciones de grafito de alta pureza diseñadas para resistir entornos químicos agresivos, al tiempo que garantiza un desmoldeo sin esfuerzo y una precisión geométrica.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece una gama completa de sistemas de alta temperatura de laboratorio, que incluyen hornos CVD, de mufla, tubulares, rotatorios y de vacío, todos personalizables para sus necesidades únicas de investigación y producción.

¿Listo para optimizar su proceso de deposición? ¡Contacte a KINTEK hoy mismo para discutir los requisitos de su proyecto personalizado!

Guía Visual

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es la Deposición Química de Vapor Asistida por Láser (LCVD)? Impresión 3D de microescala de precisión para películas delgadas

- ¿Cuáles son algunas aplicaciones de los materiales a granel de SiC CVD? Ideal para demandas de alta tecnología

- ¿Qué es la Deposición Química de Vapor con Filamento Caliente (HFCVD)? Logre Películas Delgadas de Alta Calidad con Control de Precisión

- ¿Qué papel juega un sistema de Deposición Química de Vapor (CVD) en la síntesis de grafeno tridimensional (3DG)?

- ¿Cuáles son los usos de la CVD? Desbloqueando Materiales y Recubrimientos Avanzados

- ¿Cómo facilita un reactor CVD de cuarzo horizontal de dos zonas la sulfuración de WS2? Optimice la síntesis de sus películas

- ¿Qué papel juega el sistema de control de flujo de gas en el crecimiento de Ga2O3? Logre precisión de nanocables de alto rendimiento

- ¿Cómo contribuye un nebulizador a la uniformidad de las películas delgadas dopadas con antimonio? Desbloquee una precisión superior en la pirólisis