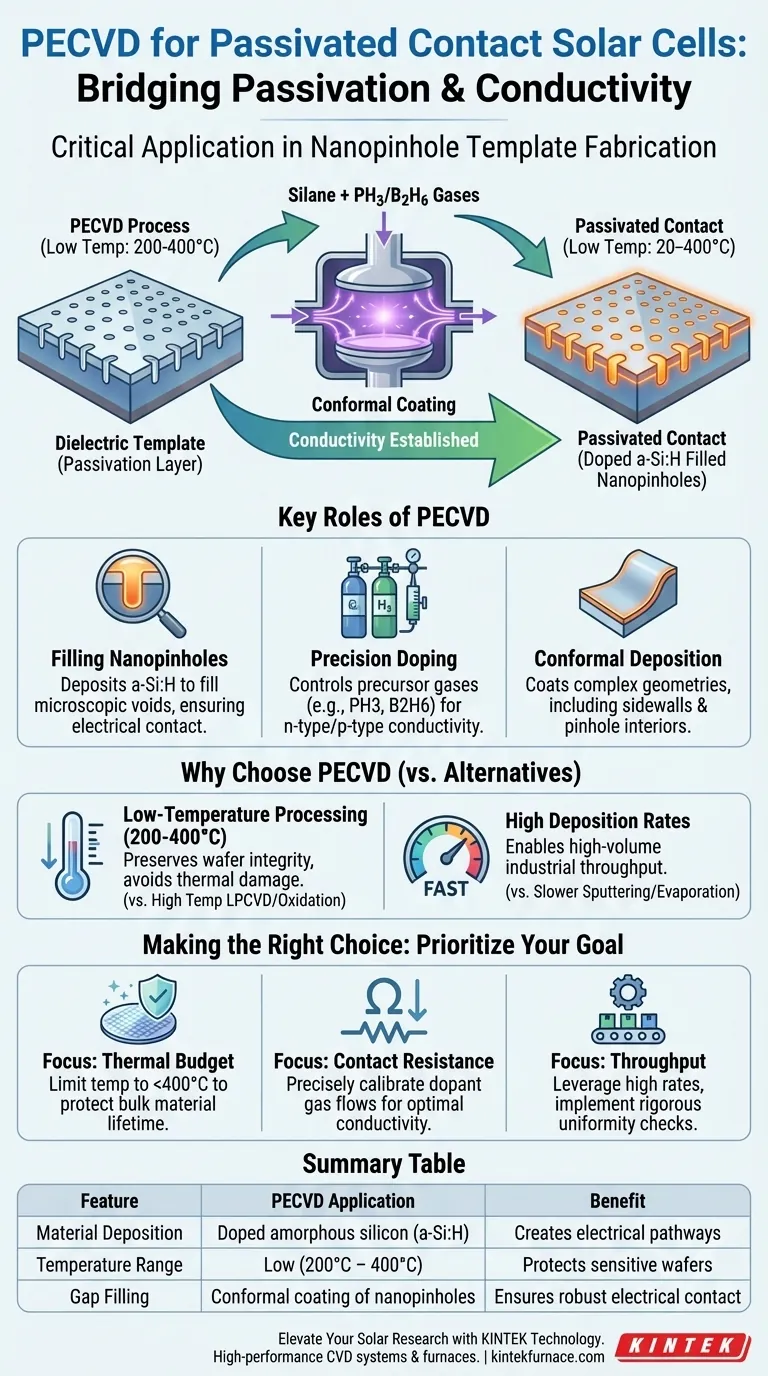

La aplicación crítica del equipo de Deposición Química de Vapor Mejorada por Plasma (PECVD) en la fabricación de contactos pasivados es la deposición de capas de silicio amorfo dopado (a-Si:H) sobre plantillas dieléctricas que contienen nanoporos. Este proceso es esencial para llenar estos vacíos microscópicos y recubrir la superficie para establecer la conductividad eléctrica necesaria para el contacto pasivado de la célula solar.

El PECVD actúa como puente entre la pasivación y la conductividad. Permite a los fabricantes llenar los nanoporos dieléctricos con silicio dopado a temperaturas de proceso más bajas (200–400 °C), preservando la integridad de las estructuras de oblea sensibles a la temperatura y garantizando al mismo tiempo un contacto eléctrico robusto.

El Papel del PECVD en la Formación de Contactos

Llenado de la Plantilla de Nanoporos

La función principal del sistema PECVD en esta aplicación específica es depositar material sobre una capa dieléctrica que actúa como máscara. Esta capa dieléctrica presenta nanoporos: pequeñas aberturas destinadas a permitir el flujo de corriente eléctrica. El equipo PECVD debe garantizar que el silicio amorfo depositado penetre y llene eficazmente estos poros para contactar con la oblea subyacente.

Dopaje de Precisión Mediante Control de Gas

Para funcionar como un contacto pasivado, la capa de silicio depositada debe ser eléctricamente conductora (dopada). Los sistemas PECVD logran esto controlando estrictamente el flujo de gases precursores.

- Silano se utiliza como fuente de silicio.

- Se introducen fosfina (PH3) o diborano (B2H6) para dopar el silicio de tipo n o tipo p, respectivamente.

Deposición de Película Conforme

A diferencia de los métodos de deposición de línea de visión (como la evaporación), el PECVD es capaz de una cobertura conforme. Esto significa que puede recubrir geometrías complejas, incluidas las paredes laterales de las estructuras y el interior de los nanoporos. Esta capacidad es vital para garantizar una vía eléctrica continua y de alta calidad a través de la capa dieléctrica.

Por Qué se Elige PECVD Frente a Alternativas

Procesamiento a Baja Temperatura

Una ventaja definitoria del PECVD es su capacidad para operar a temperaturas relativamente bajas, típicamente entre 200 °C y 400 °C. Las altas temperaturas pueden dañar ciertas estructuras de oblea o degradar capas depositadas previamente. Al utilizar energía de plasma en lugar de energía térmica para impulsar las reacciones químicas, el PECVD evita los altos presupuestos térmicos asociados con la Deposición Química de Vapor a Baja Presión (LPCVD) o la oxidación térmica.

Altas Tasas de Deposición

En la fabricación industrial, el rendimiento es fundamental. El PECVD generalmente ofrece tasas de deposición más rápidas en comparación con la deposición por pulverización catódica o la evaporación térmica. Esta eficiencia permite la producción de grandes volúmenes de células solares sin convertirse en un cuello de botella en la línea de fabricación.

Comprender las Compensaciones

Uniformidad frente a Velocidad

Si bien el PECVD es más rápido que muchas alternativas, esta velocidad a veces puede tener un costo en la uniformidad de la película. Sistemas como el LPCVD a menudo producen capas de polisilicio altamente uniformes, pero requieren temperaturas más altas y tiempos de procesamiento más largos. Los operadores deben calibrar cuidadosamente los parámetros del plasma PECVD para minimizar las variaciones en el espesor de la película en toda la oblea.

Calidad del Material y Defectos

El PECVD deposita silicio amorfo (a-Si), que tiene propiedades eléctricas diferentes al silicio cristalino. Aunque generalmente es de alta calidad con baja rugosidad, el proceso de plasma puede inducir ocasionalmente defectos superficiales si no se gestiona correctamente. Sin embargo, para la aplicación específica de crear contactos pasivados a través de nanoporos, la capa a-Si:H proporciona el equilibrio necesario de pasivación y conductividad.

Tomando la Decisión Correcta para su Objetivo

Dependiendo de los requisitos específicos de su arquitectura de célula solar, aquí se explica cómo priorizar la aplicación de PECVD:

- Si su enfoque principal es el Presupuesto Térmico: Utilice PECVD para depositar capas de contacto esenciales sin exponer la oblea a temperaturas superiores a 400 °C, preservando la vida útil del material a granel.

- Si su enfoque principal es la Resistencia de Contacto: Priorice la calibración precisa de los flujos de gas dopante (fosfina/diborano) para garantizar que el silicio amorfo que llena los nanoporos sea suficientemente conductor.

- Si su enfoque principal es el Rendimiento: Aproveche las altas tasas de deposición del PECVD, pero implemente rigurosas comprobaciones de uniformidad para garantizar un rendimiento constante en todo el módulo solar.

Al dominar las relaciones de flujo de gas y los parámetros del plasma, los fabricantes pueden utilizar el PECVD para crear contactos pasivados de alta eficiencia que son a la vez mecánicamente robustos y eléctricamente superiores.

Tabla Resumen:

| Característica | Aplicación PECVD en Contactos Pasivados | Beneficio |

|---|---|---|

| Deposición de Material | Silicio amorfo dopado (a-Si:H) | Crea vías eléctricas esenciales |

| Rango de Temperatura | Baja temperatura (200 °C – 400 °C) | Protege obleas sensibles a la temperatura |

| Llenado de Huecos | Recubrimiento conforme de nanoporos | Garantiza un contacto eléctrico robusto |

| Método de Dopaje | Control preciso de gas precursor (PH3/B2H6) | Personaliza la conductividad de tipo n o tipo p |

| Velocidad de Producción | Altas tasas de deposición | Permite un rendimiento industrial de alto volumen |

Mejore su Investigación Solar con Tecnología KINTEK

Maximice la eficiencia de sus células y la gestión térmica con las avanzadas soluciones de deposición de KINTEK. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas CVD, hornos Muffle, de Tubo, Rotatorios y de Vacío de alto rendimiento, todos totalmente personalizables para satisfacer sus necesidades únicas de laboratorio o industriales.

Ya sea que esté optimizando plantillas de nanoporos o escalando arquitecturas solares de alta eficiencia, nuestro equipo proporciona las herramientas de precisión necesarias para un rendimiento superior del material. Contacte a KINTEK hoy para discutir sus requisitos de hornos personalizados y ver cómo podemos aportar un valor inigualable a su próximo proyecto.

Guía Visual

Referencias

- William Nemeth, Paul Stradins. Self‐Assembled Monolayer Templating for Engineered Nanopinholes in Passivated Contact Solar Cells. DOI: 10.1002/solr.202500200

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son los pasos clave en el mecanismo PECVD? Domine la deposición de películas delgadas a baja temperatura

- ¿Cómo logra la PECVD eficiencia energética y estabilidad en el proceso? Descubra los beneficios de la deposición de plasma a baja temperatura

- ¿Por qué se requiere un sistema PECVD de alta precisión en ACSM? Habilita la fabricación aditiva a escala atómica a baja temperatura

- ¿Cómo mejora el PECVD las propiedades eléctricas de las películas depositadas? Mejorar el aislamiento y reducir las fugas

- ¿Cómo se aplica la CVD potenciada por plasma (PECVD) en los recubrimientos ópticos? Mejore el control de la luz con películas de precisión

- ¿Cuáles son las ventajas de usar PECVD para la deposición de películas delgadas? Obtenga películas de baja temperatura y alta calidad

- ¿Cómo se utiliza la deposición química de vapor asistida por plasma (PECVD) en la optoelectrónica y la fotovoltaica? Mejore la eficiencia del dispositivo con películas de baja temperatura

- ¿Cómo se deposita el nitruro de silicio mediante CVD? Elija LPCVD o PECVD para propiedades de película óptimas