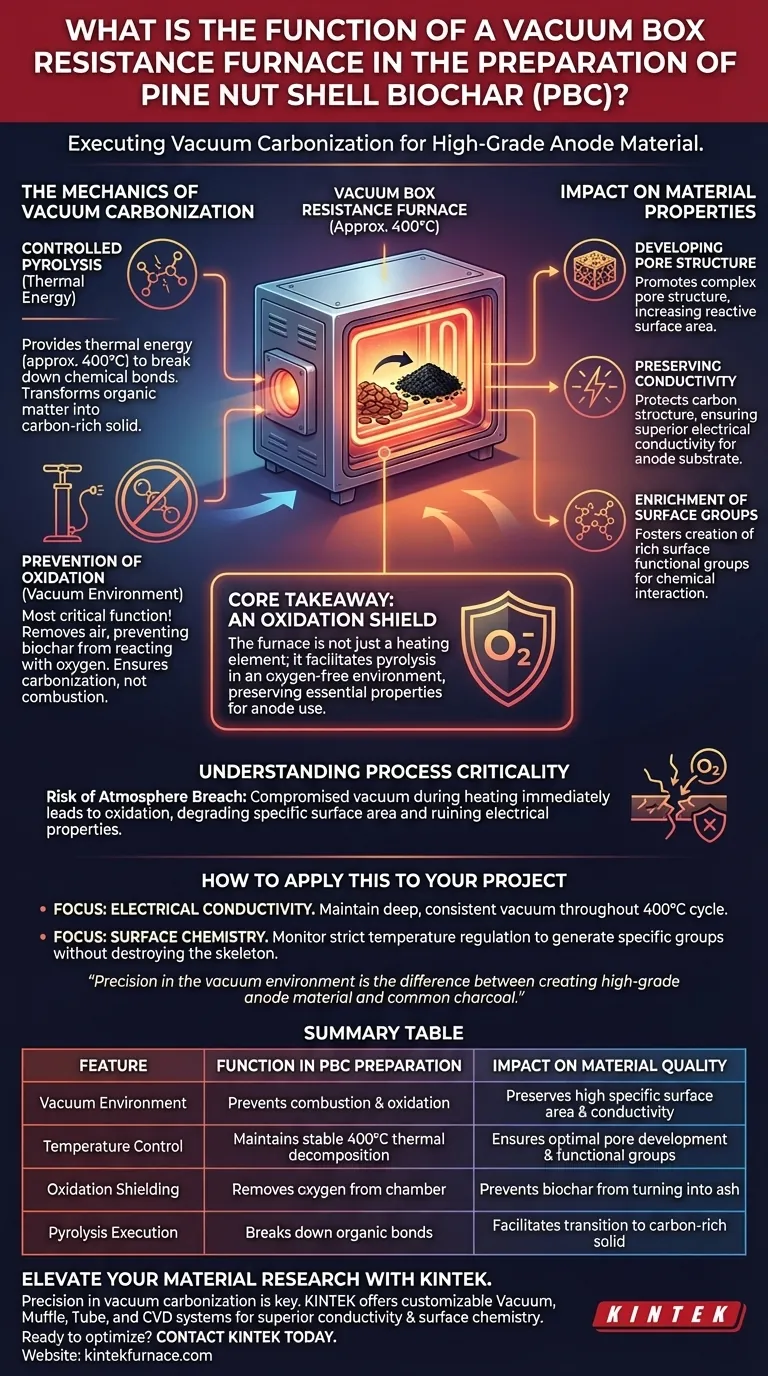

La función principal de un horno de resistencia de caja de vacío en este contexto es ejecutar la carbonización al vacío de las cáscaras de piñón. Al mantener un ambiente de alta temperatura de aproximadamente 400 °C, el horno descompone térmicamente la biomasa cruda en biocarbón de cáscara de piñón (PBC) sin combustión.

Conclusión Clave El horno de resistencia de caja de vacío no es simplemente un elemento calefactor; es un escudo contra la oxidación. Su función definitoria es facilitar la pirólisis en un ambiente libre de oxígeno, asegurando que el biocarbón resultante retenga el área superficial específica y la conductividad eléctrica necesarias para su uso como sustrato de ánodo.

La Mecánica de la Carbonización al Vacío

Pirólisis Controlada

El horno proporciona la energía térmica necesaria para romper los enlaces químicos dentro de las cáscaras de piñón.

Operando a aproximadamente 400 °C, el equipo inicia la transformación de la materia orgánica en un material sólido rico en carbono.

Prevención de la Oxidación

La función más crítica de este tipo específico de horno es la creación de un ambiente de vacío.

Al eliminar el aire de la cámara, el horno evita que el biocarbón reaccione con el oxígeno. Esto asegura que el material se someta a carbonización en lugar de combustión (quemarse hasta convertirse en ceniza).

Impacto en las Propiedades del Material

Desarrollo de la Estructura de Poros

El proceso de carbonización al vacío influye directamente en la arquitectura física del biocarbón.

El ambiente del horno promueve el desarrollo de una estructura de poros compleja, que es esencial para aumentar el área superficial reactiva del material.

Preservación de la Conductividad

El ambiente de vacío protege la estructura de carbono de la degradación a altas temperaturas.

Esta preservación asegura que el PBC final posea conductividad eléctrica superior, un requisito para su aplicación como sustrato de ánodo en componentes electrónicos.

Enriquecimiento de Grupos Superficiales

Más allá de la estructura, el proceso afecta la composición química del carbón.

El perfil de calentamiento controlado fomenta la creación de grupos funcionales superficiales ricos, que determinan cómo el biocarbón interactúa químicamente con otros materiales.

Comprendiendo la Criticidad del Proceso

El Riesgo de Brecha en la Atmósfera

La efectividad de este horno depende completamente de la integridad del sello de vacío.

Si el vacío se ve comprometido durante la fase de calentamiento de 400 °C, la entrada de oxígeno conducirá inmediatamente a la oxidación. Esto degrada el área superficial específica y arruina las propiedades eléctricas requeridas para aplicaciones de ánodo.

Cómo Aplicar Esto a Su Proyecto

Para maximizar la calidad del biocarbón de cáscara de piñón, alinee el uso de su equipo con sus objetivos de material específicos:

- Si su enfoque principal es la conductividad eléctrica: Asegúrese de que el horno mantenga un vacío profundo y constante durante todo el ciclo de 400 °C para evitar cualquier degradación oxidativa.

- Si su enfoque principal es la química superficial: Monitoree estrictamente la regulación de la temperatura, ya que el punto de ajuste de 400 °C está calibrado para generar grupos funcionales específicos sin destruir el esqueleto de carbono.

La precisión en el ambiente de vacío es la diferencia entre crear material de ánodo de alta calidad y carbón vegetal común.

Tabla Resumen:

| Característica | Función en la Preparación de PBC | Impacto en la Calidad del Material |

|---|---|---|

| Ambiente de Vacío | Previene la combustión y la oxidación | Preserva el área superficial específica y la conductividad altas |

| Control de Temperatura | Mantiene una descomposición térmica estable a 400 °C | Asegura el desarrollo óptimo de poros y grupos funcionales |

| Protección contra la Oxidación | Elimina el oxígeno de la cámara | Evita que el biocarbón se convierta en ceniza |

| Ejecución de Pirólisis | Descompone los enlaces químicos orgánicos | Facilita la transición de biomasa a sólido rico en carbono |

Mejore Su Investigación de Materiales con KINTEK

La precisión en la carbonización al vacío es la diferencia entre el carbón vegetal ordinario y los materiales de ánodo de alta calidad. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Vacío, Mufla, Tubo y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus necesidades específicas de investigación.

Ya sea que esté desarrollando biocarbón PBC o sustratos electrónicos avanzados, nuestros hornos proporcionan el ambiente libre de oxígeno y la estabilidad térmica requeridos para una conductividad y química superficial superiores.

¿Listo para optimizar su proceso de carbonización? Póngase en contacto con KINTEK hoy mismo para encontrar el horno de alta temperatura de laboratorio perfecto para su proyecto.

Guía Visual

Referencias

- Chun Zhao, Shaojun Zhang. TiO₂/g-C₃N₄@HPBC Photoanode in PMFC for Shipboard Oily Wastewater Degradation. DOI: 10.54691/kk8pft70

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el propósito de usar un horno mufla industrial durante la formación de nanopartículas de Au/ZnO/In2O3?

- ¿Cómo funciona el control de temperatura en los hornos de mufla modernos? Logre una precisión y eficiencia inigualables

- ¿Por qué es importante el control de la temperatura en un horno mufla? Garantizar resultados precisos y reproducibles

- ¿Cuáles son las tecnologías clave utilizadas en el horno mufla para el recocido de materiales a base de silicio? Control de Precisión para Resultados Superiores

- ¿Cuáles son las aplicaciones comunes de los hornos de mufla en laboratorio? Esenciales para procesos de calor de alta pureza

- ¿Cuáles son las ventajas de un horno mufla? Logre un control térmico y una pureza inigualables

- ¿Cuál es el propósito del puerto en la parte trasera de la cámara en un horno mufla? Desbloquee el control de precisión para su laboratorio

- ¿Cuál es el papel de un horno mufla en la preparación de CeO2? Ingeniería de Soportes de Catalizadores de Átomos Únicos de Alta Pureza