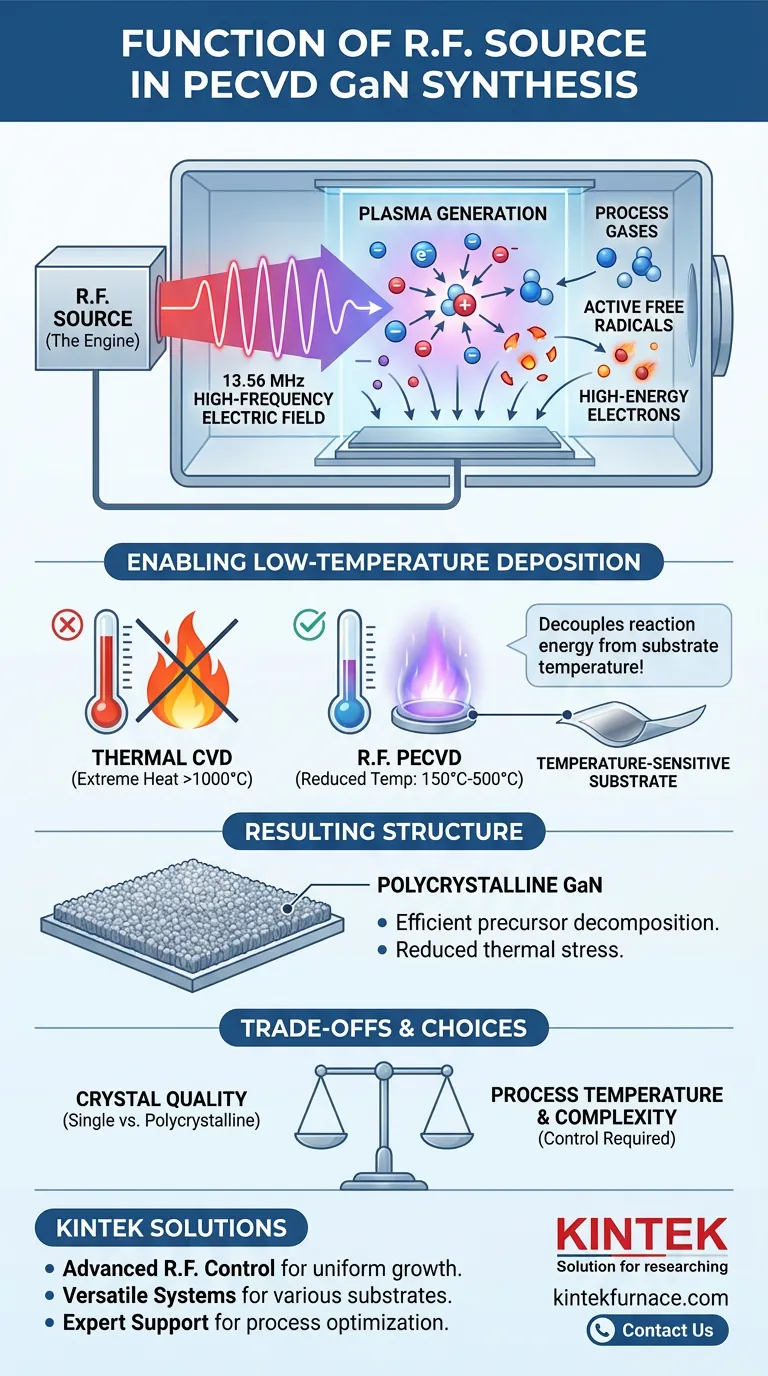

La función principal de la fuente de radiofrecuencia (RF) en un sistema de deposición química de vapor mejorada por plasma (PECVD) es generar un campo eléctrico de alta frecuencia, típicamente a 13,56 MHz, que transforma los gases del proceso en un estado de plasma reactivo. Al proporcionar la energía necesaria para excitar y disociar las moléculas de gas, la fuente de RF impulsa las reacciones químicas necesarias para la síntesis de nitruro de galio (GaN) sin depender únicamente del calor térmico.

Al sustituir la energía térmica por energía eléctrica para iniciar reacciones químicas, la fuente de RF permite la deposición de películas de GaN a temperaturas significativamente más bajas (por ejemplo, 500 °C), lo que permite la síntesis en sustratos sensibles a la temperatura manteniendo la eficiencia de la reacción.

El mecanismo de generación de plasma

Creación del campo electromagnético

La fuente de RF actúa como el "motor" del proceso de deposición. Genera un campo eléctrico de alta frecuencia de 13,56 MHz dentro de la cámara de reacción. Este campo oscilante es el catalizador que cambia el estado del entorno gaseoso.

Colisión de electrones e ionización

Dentro de este campo eléctrico, los electrones se aceleran a altos niveles de energía. Estos electrones de alta energía colisionan con las moléculas de gas, provocando su ionización y disociación.

Formación de radicales libres activos

Estas colisiones descomponen los gases de proceso estables en radicales libres activos. Estos radicales son especies químicas altamente reactivas que están preparadas para unirse y formar estructuras sólidas, preparando efectivamente los precursores para la deposición.

Habilitación de la deposición a baja temperatura

Superación de las limitaciones térmicas

El CVD térmico tradicional se basa en calor extremo para romper enlaces químicos, lo que restringe los tipos de sustratos que se pueden utilizar. La fuente de RF crea un plasma de alta densidad que proporciona la energía necesaria para la descomposición química en lugar de térmica.

Operación a temperaturas reducidas

Debido a que el plasma impulsa la reacción, el sustrato no necesita calentarse a niveles extremos. El proceso facilita la descomposición de los precursores a temperaturas tan bajas como 500 °C, y en algunas configuraciones, entre 150 °C y 500 °C.

Síntesis de estructuras policristalinas

Este entorno energético específico está ajustado para facilitar el crecimiento de nitruro de galio (GaN) policristalino. La fuente de RF garantiza que los precursores se descompongan con suficiente eficiencia para formar estas estructuras sin el estrés térmico que dañaría los materiales delicados.

Comprender las compensaciones

Calidad del cristal frente a la temperatura del proceso

Si bien la fuente de RF permite temperaturas más bajas, esta reducción de la energía térmica afecta la formación de cristales. El proceso generalmente da como resultado estructuras policristalinas en lugar de películas monocristalinas que a menudo se logran a temperaturas más altas, lo que puede alterar las propiedades eléctricas de la capa de GaN final.

Complejidad del control

El uso de una fuente de RF introduce variables como la densidad del plasma y la energía del bombardeo de iones. Estos factores deben gestionarse con precisión para evitar daños en la película en crecimiento o en el sustrato, lo que añade una capa de complejidad en comparación con los sistemas puramente térmicos.

Tomar la decisión correcta para su objetivo

Al integrar una fuente de RF para la síntesis de GaN, considere los requisitos específicos de su aplicación en cuanto a tolerancia del sustrato y estructura de la película.

- Si su principal objetivo es la flexibilidad del sustrato: Confíe en la fuente de RF para reducir las temperaturas del proceso (hasta 500 °C o menos), lo que permite la deposición en materiales sensibles a la temperatura como la poliimida.

- Si su principal objetivo es la eficiencia de la reacción: Utilice el plasma generado por RF para acelerar las tasas de descomposición de los precursores, eludiendo las limitaciones cinéticas de la activación puramente térmica.

La fuente de RF desacopla eficazmente la energía necesaria para la reacción química de la energía necesaria para calentar el sustrato, ofreciendo una ventana crítica para procesar materiales avanzados de GaN en diversas plataformas.

Tabla resumen:

| Característica | Función y impacto |

|---|---|

| Frecuencia principal | Campo eléctrico de alta frecuencia de 13,56 MHz |

| Mecanismo clave | Colisión de electrones e ionización de los gases del proceso |

| Fuente de energía | Energía eléctrica (plasma) en lugar de calor puramente térmico |

| Temperatura de operación | Típicamente de 150 °C a 500 °C (permite sustratos sensibles al calor) |

| Resultado de la película | Estructuras de nitruro de galio (GaN) policristalino |

| Ventaja principal | Desacopla la energía de reacción de la temperatura del sustrato |

Optimice su deposición de películas delgadas con KINTEK

Tome el control de su síntesis de nitruro de galio con tecnología PECVD diseñada con precisión. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de hornos de alta temperatura para laboratorio, que incluyen sistemas CVD, de vacío, mufla y de tubo, todos totalmente personalizables para satisfacer sus necesidades específicas de investigación o producción.

¿Por qué asociarse con KINTEK?

- Control avanzado de RF: Logre una densidad de plasma estable para un crecimiento uniforme de películas delgadas.

- Soluciones versátiles: Sistemas adaptados para sustratos sensibles a la temperatura y GaN policristalino de alta pureza.

- Soporte experto: Orientación especializada para ayudarle a equilibrar la calidad del cristal y la eficiencia del proceso.

¿Listo para mejorar sus capacidades en ciencia de materiales? ¡Contáctenos hoy mismo para explorar nuestras soluciones de deposición personalizables!

Guía Visual

Referencias

- Olzat Toktarbaiuly, Г. Сугурбекова. ENHANCEMENT OF POWER CONVERSION EFFICIENCY OF DYE-SENSITIZED SOLAR CELLS VIA INCORPORATION OF GAN SEMICONDUCTOR MATERIAL SYNTHESIZED IN HOT-WALL CHEMICAL VAPOR DEPOSITION FURNACE. DOI: 10.31489/2024no4/131-139

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cómo funciona el proceso PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué el PECVD proporciona una excelente adhesión al sustrato? Desbloquee una unión de película superior para recubrimientos duraderos

- ¿Cuáles son las principales ventajas de la tecnología PECVD? Desbloquee la deposición de películas de alta calidad a baja temperatura

- ¿Cuáles son las ventajas de las fuentes de plasma acoplado inductivamente (ICP) en PECVD? Mejore la calidad de las películas delgadas y las tasas de deposición

- ¿Cómo logra la PECVD una excelente adhesión de la película? Dominar la unión por plasma para recubrimientos duraderos

- ¿Cuáles son las ventajas clave de las películas depositadas por PECVD? Desbloquea recubrimientos de baja temperatura y alta calidad

- ¿Por qué se necesita PECVD in situ y evaporación al vacío para los NC de Ge en a-SiC:H? Garantizar interfaces de material prístinas

- ¿En qué se diferencia el PECVD del CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura