El control de precisión sobre la introducción de reactivos y la historia térmica es esencial para el crecimiento CVD de alta calidad. El posicionamiento de la barca de cuarzo dicta la ruta de difusión del gas necesaria para una deposición uniforme, mientras que un accionamiento magnético externo permite la sincronización exacta del inicio de la reacción. Juntos, estos mecanismos le permiten aislar la estructura específica monofásica monoclínica beta-Cu2-xSe gestionando estrictamente los ciclos de calentamiento y enfriamiento.

Al aislar mecánicamente la fuente de selenio hasta que se alcanza la temperatura óptima, y retirarla inmediatamente después, se eliminan eficazmente las inconsistencias térmicas que conducen a estructuras impuras y multifásicas.

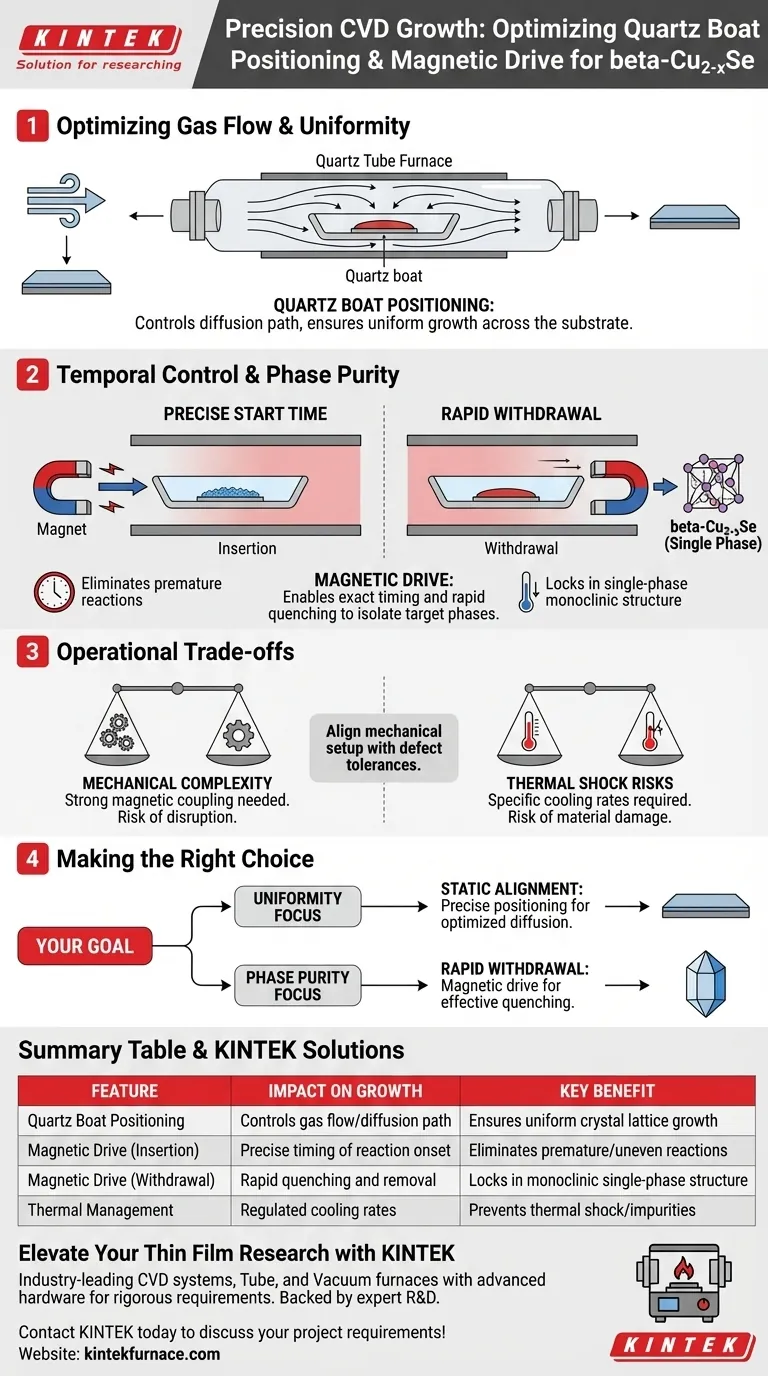

Optimización del Flujo de Gas y la Uniformidad

Definición de la Ruta de Difusión

La ubicación física de la barca de cuarzo dentro del tubo del horno no es arbitraria; actúa como una variable principal en el proceso de deposición.

La posición de la barca determina la ruta de difusión del flujo de gas.

Garantía de Crecimiento Uniforme

Para lograr una capa consistente en todo el sustrato, el gas debe fluir de manera predecible.

El posicionamiento correcto asegura que los reactivos se difundan de manera uniforme, lo cual es crítico para el crecimiento uniforme de la red cristalina.

Control Temporal y Pureza de Fase

Control del Tiempo de Inicio de la Reacción

En configuraciones estándar, los reactivos a menudo se calientan gradualmente con el horno, lo que lleva a reacciones prematuras o desiguales.

Utilizar un accionamiento magnético externo resuelve esto manteniendo el polvo de selenio en una zona fría hasta que el horno esté listo.

Luego puede empujar la barca a la zona precalentada en el momento exacto requerido, lo que otorga un control estricto sobre el tiempo de inicio de la reacción.

La Necesidad de una Retirada Rápida

El accionamiento magnético proporciona una función crítica al final del ciclo de crecimiento también.

Permite la retirada rápida de la barca de la fuente de calor inmediatamente después de que la reacción se completa.

Asegurando la Fase Única

Esta eliminación mecánica se combina con tasas de enfriamiento específicas para actuar como una salvaguarda física.

La rápida eliminación del calor evita que el material se asiente en estados termodinámicos no deseados.

Esto asegura la formación de beta-Cu2-xSe monoclínico monofásico, evitando eficazmente la creación de productos multifásicos inferiores.

Comprensión de las Compensaciones Operacionales

Complejidad Mecánica

La introducción de un accionamiento magnético externo añade una variable mecánica móvil a un sistema sellado.

Debe asegurarse de que el acoplamiento magnético sea lo suficientemente fuerte como para mover la barca cargada sin deslizarse, lo que podría interrumpir la sincronización crítica del proceso.

Riesgos de Choque Térmico

Si bien la retirada rápida es necesaria para la pureza de fase, introduce cambios térmicos drásticos.

Debe adherirse a tasas de enfriamiento específicas para prevenir el choque térmico, lo que podría dañar la vajilla de cuarzo o agrietar el cristal recién cultivado.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de su cultivo de beta-Cu2-xSe, alinee su configuración mecánica con sus tolerancias de defecto específicas:

- Si su enfoque principal es la Uniformidad: Priorice la alineación estática precisa de la barca de cuarzo para optimizar la ruta de difusión del gas sobre el sustrato.

- Si su enfoque principal es la Pureza de Fase: Confíe en el accionamiento magnético externo para ejecutar una retirada rápida, apagando la muestra para prevenir la contaminación multifásica.

Dominar el movimiento físico de sus reactivos es tan crítico como dominar la química misma.

Tabla Resumen:

| Característica | Impacto en el Crecimiento | Beneficio Clave |

|---|---|---|

| Posicionamiento de la Barca de Cuarzo | Controla el flujo de gas y la ruta de difusión | Asegura el crecimiento uniforme de la red cristalina |

| Accionamiento Magnético (Inserción) | Sincronización precisa del inicio de la reacción | Elimina reacciones prematuras/desiguales |

| Accionamiento Magnético (Retirada) | Apagado rápido y retirada del calor | Asegura la estructura monofásica monoclínica |

| Gestión Térmica | Tasas de enfriamiento reguladas | Previene el choque térmico y las impurezas multifásicas |

Mejore su Investigación de Películas Delgadas con KINTEK

La precisión en el crecimiento CVD requiere más que solo química; exige hardware avanzado. KINTEK proporciona sistemas CVD, hornos de tubo y de vacío líderes en la industria, diseñados para los rigurosos requisitos de la ciencia de materiales y semiconductores.

Respaldados por I+D y fabricación expertas, nuestros sistemas ofrecen las zonas personalizables y los controles mecánicos necesarios para aislar fases complejas como el beta-Cu2-xSe monoclínico. No permita que las inconsistencias térmicas comprometan sus resultados. Ya sea que necesite una configuración estándar o un horno de alta temperatura totalmente personalizado, KINTEK tiene la experiencia para apoyar las necesidades únicas de su laboratorio.

¡Contacte a KINTEK hoy mismo para discutir los requisitos de su proyecto!

Guía Visual

Referencias

- Srijith Srijith, Gilbert Daniel Nessim. Chemical-Vapor-Deposition-Synthesized Two-Dimensional Non-Stoichiometric Copper Selenide (β-Cu2−xSe) for Ultra-Fast Tetracycline Hydrochloride Degradation under Solar Light. DOI: 10.3390/molecules29040887

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es el rango de temperatura para la deposición química de vapor? De 200°C a 900°C para Precise Thin Films

- ¿Cuál es el mecanismo de la reacción CVD? Domina los pasos desde el gas hasta la película delgada

- ¿Qué papel juega un sistema de evaporación térmica al vacío en la fabricación de películas delgadas de Cu13Se52Bi35? Guía de expertos

- ¿Cómo se clasifica la CVD según los métodos de calentamiento del sustrato? Elija entre pared caliente y pared fría para su laboratorio

- ¿Cuáles son los diferentes tipos de Deposición Química de Vapor? Explore Métodos Clave para Aplicaciones de Películas Delgadas

- ¿Qué papel juegan los catalizadores en la producción de grafeno? Desbloquee una síntesis eficiente y de alta calidad

- ¿Cuál es el principio de funcionamiento de la Deposición Química de Vapor (CVD)? Domine el crecimiento de películas delgadas para recubrimientos superiores

- ¿Por qué se requiere un sistema de evaporación térmica de alto vacío para los electrodos posteriores de oro? Asegure contactos puros y de alta eficiencia