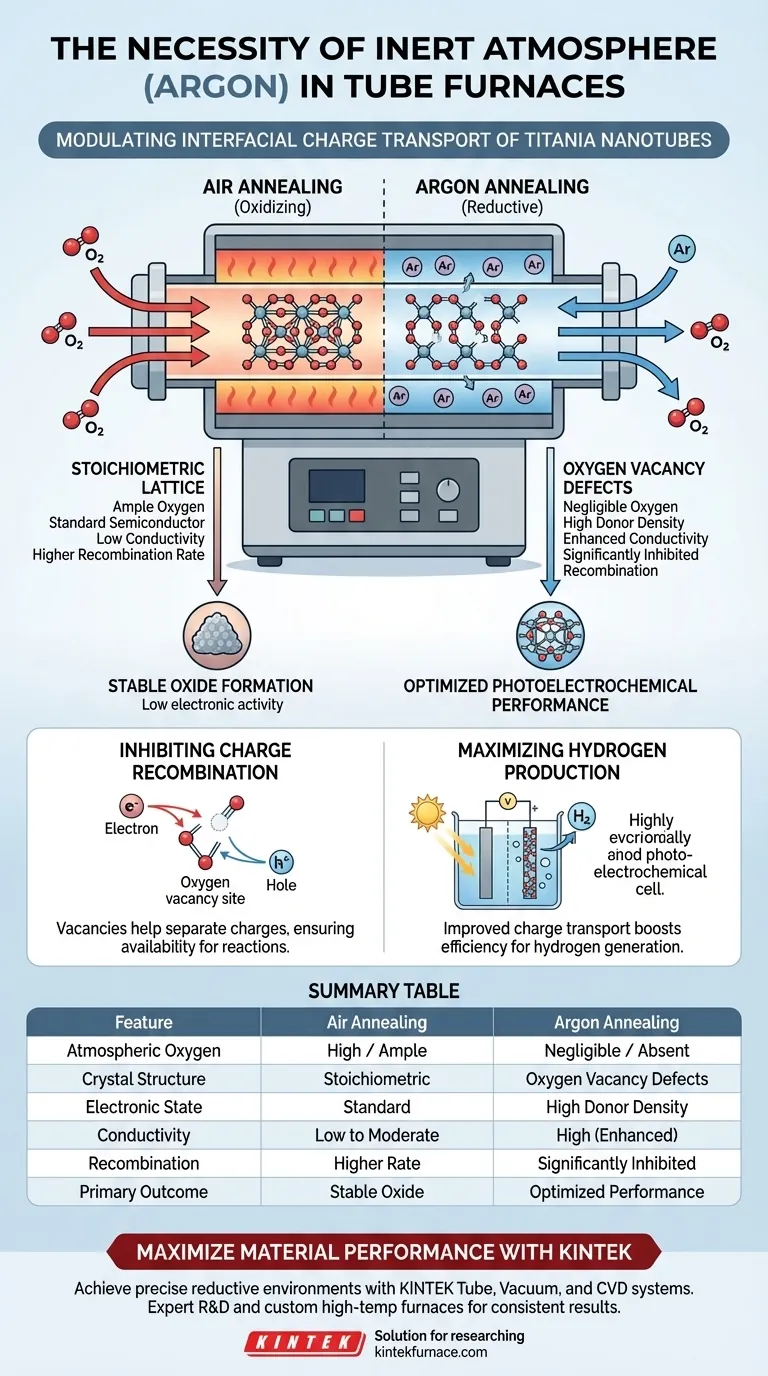

La principal necesidad de introducir una atmósfera inerte como el argón en un horno tubular es crear un entorno controlado y deficiente en oxígeno durante el proceso de recocido. Al excluir el oxígeno atmosférico, se obliga a los nanotubos de titania a sufrir un cambio reductor, lo que lleva a la formación deliberada de imperfecciones estructurales conocidas como vacantes de oxígeno.

Conclusión principal La introducción de argón previene la oxidación que ocurriría naturalmente en el aire, fomentando en su lugar un entorno reductor que genera defectos de vacantes de oxígeno. Estos defectos específicos son la clave para desbloquear una mayor conductividad electrónica y minimizar la recombinación de carga, lo que resulta directamente en una producción de hidrógeno fotoelectroquímica superior.

El Mecanismo de Ingeniería de Defectos

Creación de un Entorno Reductor

El recocido estándar en aire suministra abundante oxígeno al material, creando una red cristalina estequiométrica (perfectamente equilibrada).

Para modular el transporte de carga, debes alterar este equilibrio. La introducción de argón crea una atmósfera reductora, privando al entorno de oxígeno mientras el material se calienta.

Generación de Vacantes de Oxígeno

Bajo estas condiciones inertes, los átomos de oxígeno abandonan la red cristalina de titania.

Esta eliminación crea defectos de vacantes de oxígeno. Estos no son errores, sino modificaciones estructurales calculadas necesarias para alterar el comportamiento electrónico de los nanotubos.

Modulación de las Propiedades Electrónicas

Aumento de la Densidad de Donadores

La introducción de vacantes de oxígeno cambia fundamentalmente la estructura electrónica de la titania.

Estas vacantes actúan como donadores de electrones. En consecuencia, la densidad de donadores del material aumenta significativamente en comparación con las muestras recocidas en entornos ricos en oxígeno.

Mejora de la Conductividad Electrónica

Un resultado directo del aumento de la densidad de donadores es la mejora de la conductividad.

Las vacantes de oxígeno facilitan el movimiento de electrones a través del material. Esto aumenta la conductividad electrónica general, haciendo que los nanotubos sean más eficientes en el transporte de portadores de carga.

Mejora del Rendimiento Fotoelectroquímico

Inhibición de la Recombinación de Carga

Uno de los mayores desafíos en los sistemas fotoelectroquímicos es la tendencia de los electrones y huecos fotogenerados a recombinarse antes de que puedan realizar un trabajo útil.

Las vacantes de oxígeno generadas por la atmósfera de argón inhiben eficazmente esta recombinación. Ayudan a separar las cargas, asegurando que permanezcan disponibles para las reacciones químicas.

Maximización de la Producción de Hidrógeno

El resultado final de estas modificaciones es un aumento tangible en la eficiencia de la reacción.

Debido a que el transporte de carga mejora y la recombinación se suprime, el sistema logra un aumento sustancial en la eficiencia de producción de hidrógeno fotoelectroquímico.

Comprensión de las Compensaciones Operativas

El Costo del Control Atmosférico

La necesidad de una atmósfera inerte implica una compensación entre la complejidad del proceso y el rendimiento del material.

No se pueden lograr estos estados de alta conductividad en un horno de aire abierto. Si hay oxígeno presente, "sanará" las vacantes, devolviendo el material a un estado estequiométrico menos conductor. Por lo tanto, el control ambiental estricto es el costo ineludible del transporte de carga de alto rendimiento.

Tomando la Decisión Correcta para Tu Objetivo

Para determinar si se requiere una atmósfera de argón para tu aplicación específica, considera tus métricas de rendimiento:

- Si tu enfoque principal es maximizar la conductividad: Debes usar una atmósfera inerte para generar las vacantes de oxígeno que aumentan la densidad de donadores.

- Si tu enfoque principal es la producción eficiente de hidrógeno: Necesitas el entorno reductor para inhibir la recombinación de electrones-huecos, que es el principal mecanismo de pérdida en estos sistemas.

Al controlar la atmósfera, transformas la titania de un simple semiconductor a un material de transporte de carga altamente eficiente.

Tabla Resumen:

| Característica | Recocido en Aire (Oxidante) | Recocido en Argón (Reductor) |

|---|---|---|

| Oxígeno Atmosférico | Alto / Abundante | Despreciable / Ausente |

| Estructura Cristalina | Estequiométrica (Perfecta) | Defectos de Vacantes de Oxígeno |

| Estado Electrónico | Semiconductor Estándar | Alta Densidad de Donadores |

| Conductividad | Baja a Moderada | Alta (Mejorada) |

| Recombinación | Mayor Tasa | Significativamente Inhibida |

| Resultado Principal | Formación de Óxido Estable | Rendimiento Fotoelectroquímico Optimizado |

Maximiza el Rendimiento de Tu Material con KINTEK

Lograr el entorno reductor preciso para la modulación de nanotubos de titania requiere un control atmosférico inflexible. KINTEK ofrece sistemas tubulares, de vacío y CVD líderes en la industria, diseñados para mantener entornos inertes de alta pureza, asegurando una generación constante de vacantes de oxígeno para tu investigación.

Respaldados por I+D experta y fabricación de precisión, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para cumplir con tus parámetros experimentales únicos. No permitas que la interferencia atmosférica comprometa tus resultados: asóciate con KINTEK para desbloquear una conductividad electrónica y una eficiencia de producción de hidrógeno superiores.

¿Listo para mejorar tu procesamiento térmico? Contacta a nuestros expertos hoy mismo para encontrar la solución de horno personalizado perfecta para tu laboratorio.

Guía Visual

Referencias

- Younggon Son, Kiyoung Lee. Interfacial Charge Transfer Modulation via Phase Junctions and Defect Control in Spaced TiO <sub>2</sub> Nanotubes for Enhanced Photoelectrochemical Water Splitting. DOI: 10.1002/solr.202500334

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuál es la importancia técnica del entorno de alta temperatura proporcionado por un horno tubular en la síntesis de Fe3O4@Fe-AC?

- ¿Cuál es el papel principal de un horno de tubo vertical al vacío en el proceso de producción de magnesio mediante reducción carbotérmica? Permitiendo la producción eficiente de metales de alta pureza

- ¿Cuáles son las dimensiones y las capacidades de temperatura de los modelos de hornos tubulares horizontales de zona única? Explore las especificaciones clave para su laboratorio

- ¿Cómo afecta el tratamiento en un horno tubular de alta temperatura a los precursores TiOx@C? Ingeniería de Vacantes de Oxígeno

- ¿Qué factores deben considerarse al comprar un horno de tubo de caída? Especificaciones clave para precisión y eficiencia

- ¿Cómo proporcionan los hornos de tubo partido acceso a la cámara? Desbloquee un manejo de muestras fácil para su laboratorio

- ¿Cuál es la función de un reactor tubular de alúmina vertical en la gasificación de carbón de licor negro? Análisis cinético de precisión

- ¿Cuáles son las industrias principales que utilizan hornos tubulares partidos? Esenciales para el procesamiento de materiales a alta temperatura