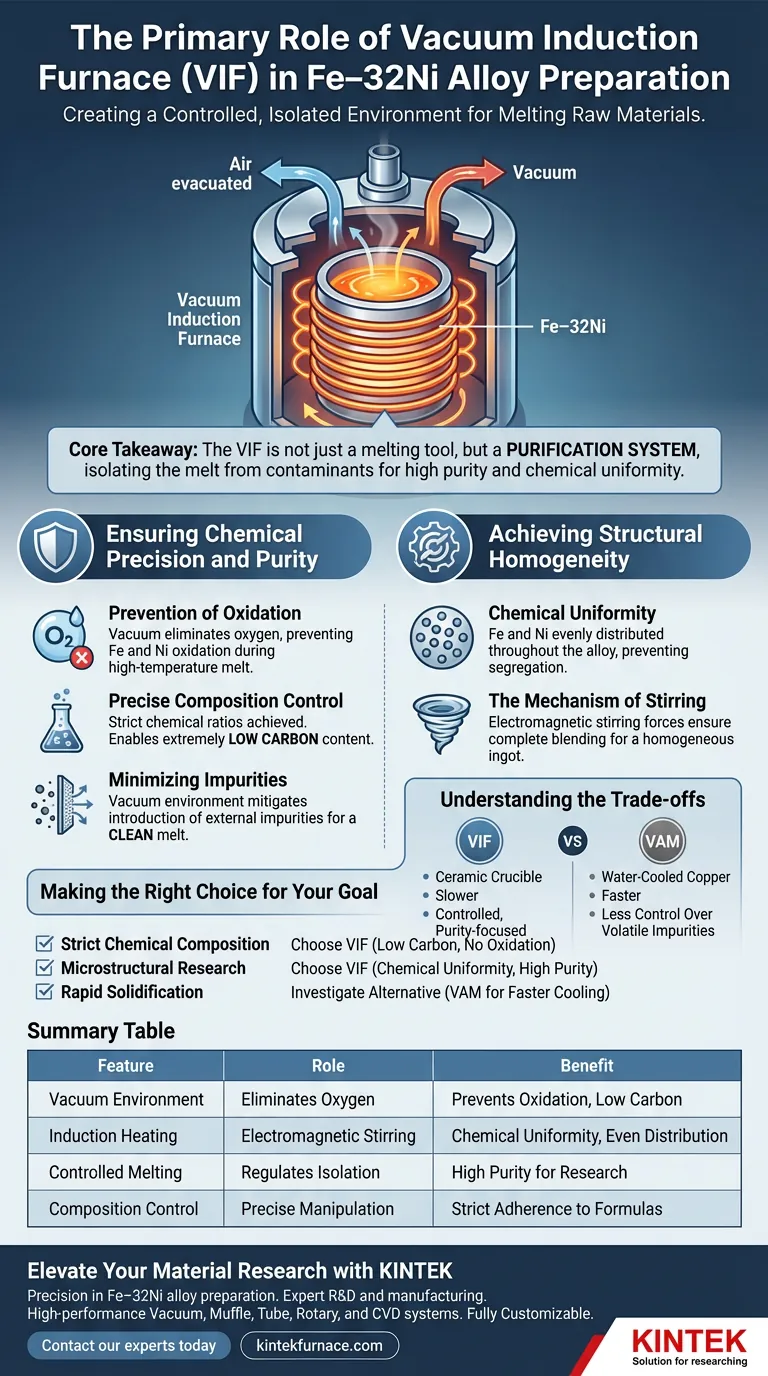

El papel principal de un horno de inducción al vacío (VIF) en la preparación de aleaciones de Fe–32Ni es crear un entorno controlado y aislado para fundir las materias primas. Al operar al vacío, el horno regula estrictamente la composición química de la aleación, permitiendo específicamente el logro de un contenido de carbono extremadamente bajo al tiempo que previene la oxidación y la introducción de impurezas.

Conclusión Clave El horno de inducción al vacío no es simplemente una herramienta de fusión; es un sistema de purificación. Su capacidad para aislar la fusión de Fe-32Ni de los contaminantes atmosféricos garantiza la alta pureza y uniformidad química requeridas para una investigación microestructural válida.

Garantizando la Precisión Química y la Pureza

Prevención de la Oxidación

La ventaja fundamental de este horno es su capacidad para operar al vacío. Esto elimina eficazmente el oxígeno de la cámara de fusión.

Al eliminar el oxígeno, el proceso evita que el hierro y el níquel se oxiden durante la fusión a alta temperatura. Esta protección es fundamental para mantener la integridad de las materias primas.

Control Preciso de la Composición

Las aleaciones de Fe–32Ni a menudo requieren una estricta adherencia a proporciones químicas específicas para fines de investigación. El entorno de vacío permite una manipulación precisa de la química de la aleación.

Específicamente, este método se utiliza para lograr un contenido de carbono extremadamente bajo. Sin la interferencia de los gases atmosféricos, los investigadores pueden ajustar finamente la composición elemental del lingote.

Minimizando las Impurezas

Más allá de la oxidación, el entorno de vacío mitiga la introducción de otras impurezas externas.

Esto da como resultado una fusión "limpia", asegurando que el lingote final posea alta pureza. La alta pureza es un requisito previo para generar datos confiables en análisis microestructurales posteriores.

Logrando la Homogeneidad Estructural

Uniformidad Química

La referencia principal destaca que el VIF es esencial para garantizar la "uniformidad química" en los lingotes resultantes.

Esto significa que el hierro y el níquel se distribuyen uniformemente en toda la aleación, en lugar de segregarse en concentraciones variables.

El Mecanismo de Agitación

Mientras que el vacío protege la química, el aspecto de "inducción" del horno mezcla activamente la aleación.

La calefacción por inducción genera fuerzas electromagnéticas de agitación dentro de la fusión. Esta agitación natural asegura que el Fe y el Ni se mezclen completamente, resultando en un lingote homogéneo.

Comprendiendo las Compensaciones

Si bien el horno de inducción al vacío es ideal para la pureza y la uniformidad, es importante reconocer sus limitaciones en comparación con otros métodos como la Fusión por Arco al Vacío.

Interacciones del Crisol

Los VIF utilizan típicamente crisoles cerámicos para contener el metal fundido. A altas temperaturas, existe el riesgo de que la fusión reaccione ligeramente con el material del crisol.

Esto puede introducir potencialmente inclusiones no metálicas, mientras que los crisoles de cobre enfriados por agua (utilizados comúnmente en hornos de arco) minimizan este riesgo específico.

Velocidad de Procesamiento vs. Control

El VIF es generalmente un proceso más lento enfocado en el equilibrio y el control.

Si el objetivo es la solidificación rápida o el manejo de metales extremadamente refractarios (altos puntos de fusión), otros tipos de hornos pueden ofrecer un procesamiento más rápido, aunque a menudo con menos control sobre las impurezas volátiles.

Tomando la Decisión Correcta para su Objetivo

Para determinar si un horno de inducción al vacío es la herramienta correcta para su proyecto metalúrgico específico, considere lo siguiente:

- Si su enfoque principal es la composición química estricta: Elija el VIF para minimizar el contenido de carbono y prevenir la oxidación de elementos activos.

- Si su enfoque principal es la investigación microestructural: Confíe en el VIF para proporcionar la uniformidad química y la alta pureza necesarias para líneas de base precisas.

- Si su enfoque principal es la solidificación rápida: Investigue métodos alternativos como la fusión por arco al vacío, que utiliza crisoles enfriados por agua para tasas de enfriamiento más rápidas.

Para las aleaciones de Fe–32Ni, el horno de inducción al vacío sigue siendo el estándar para establecer una base de material prístina y químicamente precisa.

Tabla Resumen:

| Característica | Rol en la Preparación de Fe–32Ni | Beneficio para la Aleación |

|---|---|---|

| Entorno de Vacío | Elimina el oxígeno y los gases atmosféricos | Previene la oxidación y logra bajos niveles de carbono |

| Calefacción por Inducción | Genera agitación electromagnética | Asegura la uniformidad química y la distribución uniforme de Fe-Ni |

| Fusión Controlada | Regula el aislamiento de las materias primas | Alta pureza requerida para la investigación microestructural |

| Control de Composición | Manipulación precisa de las proporciones elementales | Garantiza una estricta adherencia a fórmulas de investigación específicas |

Mejore su Investigación de Materiales con KINTEK

La precisión en la preparación de aleaciones de Fe–32Ni comienza con un control térmico superior. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de vacío, mufla, tubo, rotativos y CVD de alto rendimiento, todos completamente personalizables para satisfacer sus requisitos de laboratorio únicos.

Ya sea que necesite minimizar las impurezas de carbono o garantizar una homogeneidad química perfecta, nuestros hornos avanzados de alta temperatura brindan la confiabilidad que su investigación exige. Póngase en contacto con nuestros expertos hoy mismo para discutir sus necesidades específicas y descubrir cómo nuestras soluciones personalizadas pueden optimizar su flujo de trabajo metalúrgico.

Guía Visual

Referencias

- Dongyun Sun, Fucheng Zhang. Effect of Cold Rolling and Cryogenic Treatment on the Microstructure and Mechanical Properties of Fe–32Ni Alloy. DOI: 10.3390/met14020174

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué el calentamiento por inducción se considera una inversión estratégica para los fabricantes? Desbloquee una mayor eficiencia y un mayor retorno de la inversión (ROI)

- ¿Qué papel juega un horno de arco no consumible en vacío en las aleaciones de alta entropía? Domine la síntesis de aleaciones complejas

- ¿Cuáles son las ventajas técnicas de utilizar un horno de inducción para el reciclaje de baterías de litio en comparación con la calefacción por resistencia?

- ¿Cuál es el rango de frecuencia utilizado en los sistemas de calentamiento por inducción? Optimice su profundidad y eficiencia de calentamiento

- ¿Cuál es la función de un crisol frío en las aleaciones de alta entropía? Garantiza alta pureza para metales reactivos

- ¿Cuáles son las ventajas de utilizar un horno de cuatro arcos para los cristales individuales de LaRu3Si2? Lograr simetría térmica y crecimiento

- ¿Para qué se utiliza el horno de inducción sin núcleo en la industria del procesamiento térmico de metales? Lograr una fusión de metales limpia y eficiente

- ¿Qué papel juega un horno de arco de vacío no consumible en la preparación de aleaciones de Ti-Cu? Logrando una síntesis de alta pureza