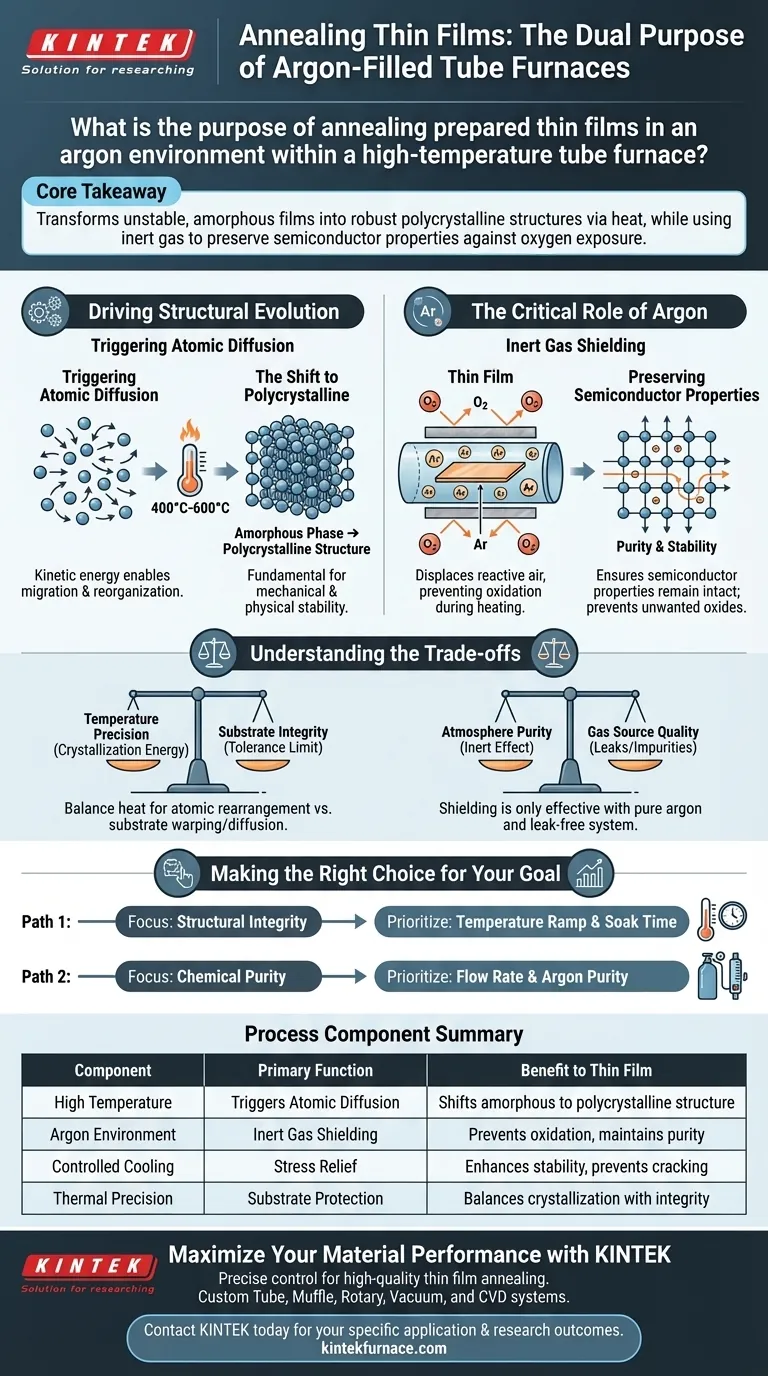

El recocido de películas delgadas en un horno tubular lleno de argón cumple una doble función crítica: optimización estructural y protección química. Este proceso somete la película a un entorno térmico controlado, típicamente entre 400 °C y 600 °C, para impulsar el reordenamiento atómico necesario, mientras que la atmósfera de argón actúa como un escudo inerte para evitar que el material se degrade por oxidación.

Conclusión principal: El proceso está diseñado para transformar películas amorfas inestables en estructuras policristalinas robustas mediante calor, al tiempo que utiliza gas inerte para preservar las propiedades semiconductoras del material frente a la exposición al oxígeno.

Impulsando la Evolución Estructural

Desencadenando la Difusión Atómica

Las películas delgadas recién preparadas a menudo existen en un estado desordenado o amorfo.

Al aumentar la temperatura dentro del horno, se proporciona la energía cinética necesaria para la difusión atómica. Esto permite que los átomos dentro de la película migren y se reorganizen en una configuración de menor energía.

El Cambio a Policristalino

El objetivo principal de este reordenamiento es la cristalización.

El tratamiento térmico impulsa la transformación de una fase amorfa a una estructura policristalina ordenada. Esta organización estructural es fundamental para establecer la estabilidad mecánica y física de la película.

El Papel Crítico del Argón

Protección con Gas Inerte

Las altas temperaturas aceleran drásticamente las reacciones químicas, especialmente la oxidación.

Si se recocen al aire, muchas películas delgadas reaccionarían con el oxígeno, destruyendo su composición química prevista. El argón funciona como un gas de protección inerte, desplazando el aire reactivo para crear un entorno seguro para el proceso de calentamiento.

Preservación de las Propiedades Semiconductoras

Para las películas semiconductoras, la pureza es primordial.

Al prevenir la oxidación, el argón garantiza la estabilidad de las propiedades semiconductoras. Permite que la estructura física mejore (cristalice) sin permitir que la estructura química se degrade o se convierta en un óxido no deseado.

Comprender las Compensaciones

Precisión de la Temperatura frente a la Integridad del Sustrato

Si bien las temperaturas más altas generalmente promueven una mejor cristalización, existe un límite superior.

Debe equilibrar el calor necesario para el reordenamiento atómico con la tolerancia de su sustrato. El calor excesivo puede causar deformación del sustrato o difusión de intercapas no deseadas, arruinando efectivamente el dispositivo.

Pureza de la Atmósfera

El efecto de "protección" solo es tan bueno como la pureza de su fuente de gas.

Usar argón es ineficaz si el horno tubular tiene fugas o si el suministro de gas contiene impurezas. Incluso cantidades traza de oxígeno a 600 °C pueden comprometer el rendimiento conductor u óptico de la película.

Tomando la Decisión Correcta para su Objetivo

Al configurar su proceso de recocido, priorice sus parámetros según los requisitos específicos de su material:

- Si su enfoque principal es la Integridad Estructural: Priorice la rampa de temperatura y el tiempo de remojo para garantizar la transformación completa de amorfo a policristalino.

- Si su enfoque principal es la Pureza Química: Priorice el caudal y la pureza del gas argón para garantizar que no ocurra ninguna oxidación durante el ciclo térmico.

El recocido efectivo equilibra la energía térmica para el crecimiento con el aislamiento químico para la protección.

Tabla Resumen:

| Componente del Proceso | Función Principal | Beneficio para la Película Delgada |

|---|---|---|

| Alta Temperatura | Desencadena la Difusión Atómica | Cambia el estado amorfo a una estructura policristalina estable |

| Ambiente de Argón | Protección con Gas Inerte | Previene la oxidación y mantiene la pureza semiconductora |

| Enfriamiento Controlado | Alivio de Tensión | Mejora la estabilidad mecánica y previene el agrietamiento de la película |

| Precisión Térmica | Protección del Sustrato | Equilibra la energía de cristalización con la integridad del sustrato |

Maximice el Rendimiento de su Material con KINTEK

El control preciso de la temperatura y la atmósfera es innegociable para el recocido de películas delgadas de alta calidad. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Tubo, Mufla, Rotatorios, Vacío y CVD de alto rendimiento, todos completamente personalizables para satisfacer sus requisitos de laboratorio únicos.

Ya sea que esté escalando la investigación de semiconductores o perfeccionando recubrimientos avanzados, nuestros hornos brindan la estabilidad térmica y la integridad del gas inerte que sus proyectos demandan. Contacte a KINTEK hoy para discutir su aplicación específica y descubrir cómo nuestras soluciones de calentamiento especializadas pueden elevar los resultados de su investigación.

Guía Visual

Referencias

- Joun Ali Faraz, Kamran Ahmad. Photoelectrochemical Water Splitting by SnO2/CuO Thin Film Heterostructure-Based Photocatalysts for Hydrogen Generation. DOI: 10.3390/nano15221748

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo facilitan los hornos de alta temperatura y los sistemas de purga de nitrógeno la regeneración del carbón activado? Restaurar el rendimiento

- ¿Cómo se utiliza un horno de alto vacío o de atmósfera para controlar la estructura de los nanohilos de silicio? Guía de expertos

- ¿Cuáles son las ventajas de usar un horno de atmósfera? Logre un control químico preciso para materiales superiores

- ¿Cómo se desplaza el aire de la sala en un horno para operar en diferentes atmósferas? Purga maestra para un control preciso del material

- ¿Cómo colaboran los hornos de resistencia y las mantas calefactoras de fibra de vidrio en la destilación? Garantizar la estabilidad óptima del vapor

- ¿Cuál es el propósito de la atmósfera de vapor en las aplicaciones de hornos? Aumentar la durabilidad del metal con oxidación controlada

- ¿Cómo funciona un horno de atmósfera inerte? Dominando el calentamiento controlado para resultados sin oxidación

- ¿Por qué es necesario usar un horno de atmósfera con gas argón? Asegura una austenización y protección precisa de la aleación