El propósito principal de usar un horno de vacío en la primera etapa de sinterizado es lograr la eliminación limpia y controlada del material de soporte sin comprometer la estructura del magnesio. Al mantener una temperatura de 130 °C al vacío, el proceso descompone el bicarbonato de amonio en gas y lo evacúa eficientemente. Esto crea los macro-poros interconectados necesarios y, al mismo tiempo, protege la matriz de magnesio reactiva de una oxidación severa.

El entorno de vacío cumple una doble función: facilita la evacuación suave de los gases para establecer la arquitectura porosa del andamio y crea una atmósfera con bajo contenido de oxígeno para evitar que la matriz metálica se degrade antes del sinterizado final.

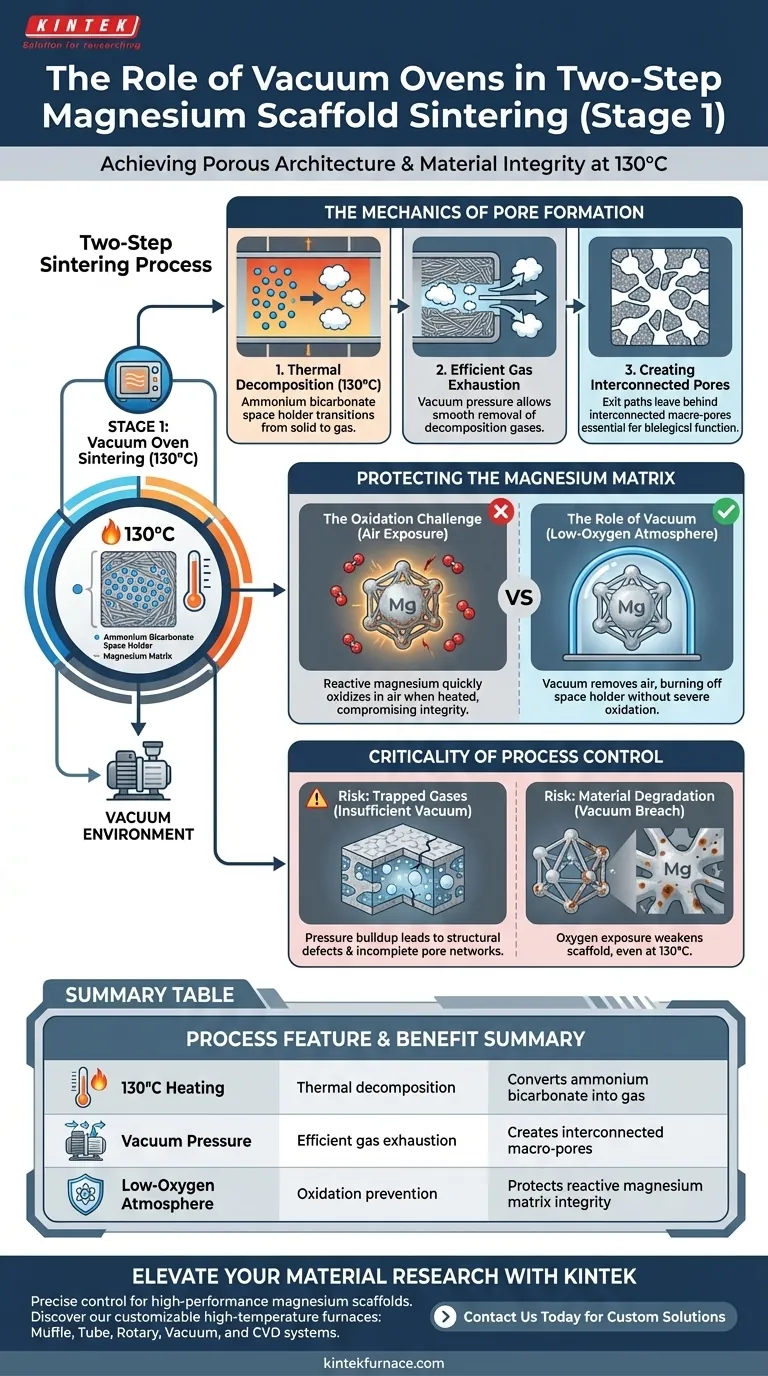

La Mecánica de la Formación de Poros

Descomposición Térmica

La primera etapa se centra en la eliminación del material de soporte de bicarbonato de amonio.

El horno se ajusta a un entorno térmico específico de 130 °C. A esta temperatura, el material de soporte se descompone térmicamente, pasando de un estado sólido a gaseoso.

Evacuación Eficiente de Gases

El estado de vacío es esencial para gestionar los subproductos de la descomposición.

A medida que el material de soporte se convierte en gas, la presión de vacío permite que estos gases sean evacuados suavemente desde el interior del material compactado.

Creación de Poros Interconectados

La ruta de salida del gas es lo que define la estructura del andamio.

A medida que los gases escapan de la matriz, dejan vacíos. Debido a que el gas se evacúa completamente al vacío, estos vacíos se convierten en macro-poros interconectados, que son críticos para la función biológica del andamio.

Protección de la Matriz de Magnesio

El Desafío de la Oxidación

El magnesio es un metal altamente reactivo, especialmente cuando se calienta.

Sin un entorno controlado, calentar magnesio en presencia de aire provocaría una rápida oxidación. Esto comprometería la integridad mecánica y la pureza química del andamio final.

El Papel del Vacío

El horno de vacío mitiga este riesgo al eliminar el aire de la cámara.

Esto crea un entorno donde el material de soporte puede quemarse a 130 °C sin exponer la matriz metálica a una oxidación severa. Esta preservación del metal es vital para el éxito de la etapa de sinterizado posterior, a mayor temperatura.

La Criticidad del Control del Proceso

Riesgo de Gases Atrapados

Si el vacío es insuficiente, los gases de descomposición pueden no evacuarse suavemente.

Esto puede provocar una acumulación de presión dentro del andamio, lo que podría causar defectos estructurales o impedir la formación de redes de poros completamente interconectadas.

Riesgo de Degradación del Material

La incapacidad de mantener el vacío provoca una degradación inmediata del material.

Incluso a la temperatura relativamente baja de 130 °C, la matriz de magnesio requiere protección. Una brecha en el sello de vacío o niveles de presión inadecuados expone el metal al oxígeno, lo que resulta en contaminación superficial que debilita el andamio.

Tomando la Decisión Correcta para su Objetivo

Para garantizar andamios de magnesio de alta calidad, debe equilibrar la creación de poros con la preservación del material.

- Si su enfoque principal es la conectividad estructural: Asegúrese de que el sistema de vacío sea capaz de una evacuación de gas suave para maximizar la formación de macro-poros interconectados.

- Si su enfoque principal es la pureza del material: Priorice un sello de vacío de alta integridad para prevenir la entrada de oxígeno y proteger la matriz metálica de la oxidación.

El horno de vacío no es solo un elemento calefactor; es una herramienta crítica para esculpir la arquitectura interna del andamio mientras se preserva su integridad química.

Tabla Resumen:

| Característica del Proceso | Propósito Funcional | Beneficio Técnico |

|---|---|---|

| Calentamiento a 130 °C | Descomposición térmica | Convierte el bicarbonato de amonio en gas |

| Presión de Vacío | Evacuación eficiente de gases | Crea macro-poros interconectados |

| Atmósfera con Bajo Oxígeno | Prevención de la oxidación | Protege la integridad de la matriz de magnesio reactiva |

| Entorno Controlado | Gestión de la presión | Previene defectos estructurales y gases atrapados |

Mejore su Investigación de Materiales con KINTEK

El control preciso del vacío y la temperatura es innegociable para los andamios de magnesio de alto rendimiento. KINTEK proporciona sistemas de vacío líderes en la industria diseñados para cumplir con las rigurosas demandas del sinterizado en dos etapas.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos totalmente personalizables según sus requisitos específicos de laboratorio. Ya sea que esté optimizando la arquitectura de los poros o garantizando la pureza del material, nuestros hornos de alta temperatura brindan la estabilidad que su proyecto necesita.

¿Listo para refinar su proceso de sinterizado? Contáctenos hoy para encontrar su solución personalizada.

Guía Visual

Referencias

- Omnia Ghabour, Mona Hussein Mohy El Din. Fabrication and evaluation of the mechanical properties of reinforced biodegradable magnesium scaffolds using the space holder method. DOI: 10.21608/adjalexu.2024.290833.1507

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son las ventajas de los hornos de vacío en el tratamiento térmico? Logre una limpieza superior y un control metalúrgico

- ¿Por qué se prefiere un horno de secado al vacío para polvos mixtos de Al2O3/TiC? Previene la oxidación y mejora la densidad

- ¿Cuáles son los principales parámetros técnicos de los hornos de sinterización a presión y vacío? Especificaciones clave para materiales avanzados

- ¿Cuáles son las diferencias clave en la temperatura máxima entre los hornos de bajo vacío y los de alto vacío? Desbloquee un calor más alto para obtener pureza

- ¿Cómo pueden los enfriadores de hornos de vacío reducir los costos operativos? Aumente la eficiencia y reduzca los gastos ocultos

- ¿Cómo mejora un horno de grafitación a ultra alta temperatura la conductividad térmica? | KINTEK Advanced Solutions

- ¿Cuáles son las ventajas de los hornos de vacío para el sinterizado? Logre una Calidad y Control Superiores del Material

- ¿Cuál es la función de un horno de recocido a alta temperatura en la investigación de fases de Bi-Sb-Te? Revelar estructuras atómicas estables