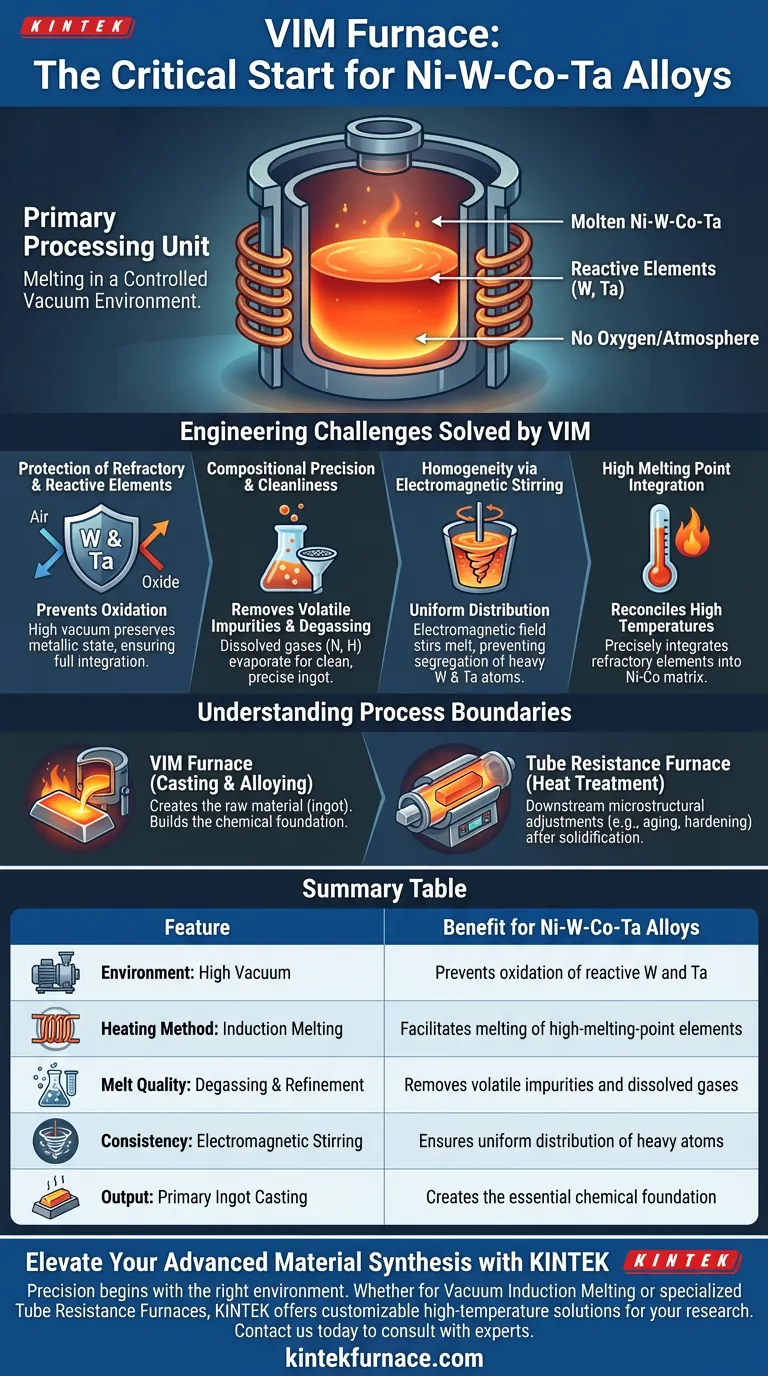

El horno de Fusión por Inducción en Vacío (VIM) sirve como la unidad crítica de procesamiento primario para la preparación de aleaciones de Ni-W-Co-Ta. Su función específica es realizar la fusión y aleación inicial dentro de un entorno de vacío controlado, lo cual es esencial para prevenir la oxidación de elementos reactivos de alto punto de fusión como el tungsteno (W) y el tantalio (Ta). Al aislar la masa fundida del oxígeno atmosférico, el horno VIM asegura la producción de lingotes iniciales limpios y composicionalmente precisos.

El valor central del horno VIM radica en su capacidad para reconciliar altas temperaturas de fusión con pureza química. Permite la integración precisa de elementos refractarios como el tungsteno y el tantalio en la matriz de níquel-cobalto sin el riesgo de formación de óxidos o contaminación.

Los Desafíos de Ingeniería Resueltos por el VIM

La preparación de aleaciones complejas como Ni-W-Co-Ta presenta obstáculos metalúrgicos específicos que las técnicas de fusión estándar no pueden abordar. El horno VIM supera estos desafíos a través de la protección por vacío y la mecánica de inducción.

Protección de Elementos Refractarios y Reactivos

El tungsteno y el tantalio se caracterizan por tener altos puntos de fusión y alta actividad química.

En presencia de aire, estos elementos se oxidarían rápidamente a temperaturas de fusión. El horno VIM elimina este riesgo al operar bajo alto vacío. Este entorno preserva el estado metálico del tungsteno y el tantalio, asegurando que se integren completamente en la aleación en lugar de perderse como escoria o inclusiones de óxido.

Precisión Composicional y Limpieza

Lograr la relación química exacta en Ni-W-Co-Ta es vital para las propiedades finales de la aleación.

El proceso VIM permite la eliminación de impurezas volátiles mediante desgasificación. A medida que el metal se funde en vacío, los gases disueltos (como nitrógeno e hidrógeno) y las impurezas de alta presión de vapor se evaporan de la masa fundida. Esto resulta en un lingote inicial "limpio" con una composición estrictamente controlada.

Homogeneidad mediante Agitación Electromagnética

Si bien la referencia principal se centra en la prevención de la oxidación, la mecánica del VIM ofrece un beneficio secundario crítico para elementos pesados.

El calentamiento por inducción genera un campo electromagnético que agita naturalmente el metal fundido. Para aleaciones que contienen elementos solutos de alta masa como el tungsteno y el tantalio, este efecto de agitación previene la segregación. Asegura que estos átomos pesados se distribuyan uniformemente en toda la matriz más ligera de níquel-cobalto, estableciendo una base de alta calidad para el procesamiento posterior.

Comprensión de los Límites del Proceso

Es importante distinguir el papel del horno VIM de otros equipos de procesamiento térmico utilizados más adelante en el ciclo de vida de la aleación.

Fusión vs. Tratamiento Térmico

El horno VIM es estrictamente para la fase de fundición y aleación. Crea la materia prima (el lingote).

No se utiliza para ajustes microestructurales posteriores. Por ejemplo, después de que la aleación ha sido laminada en frío, típicamente se utiliza un horno de resistencia de tubo de alta temperatura de laboratorio. Ese equipo maneja los procesos de envejecimiento a temperaturas más bajas (por ejemplo, 700 °C) requeridos para precipitar fases de endurecimiento (como Ni4W). El horno VIM construye la base química; el horno de resistencia optimiza la microestructura física.

Tomando la Decisión Correcta para su Objetivo

Al planificar la línea de producción para aleaciones de Ni-W-Co-Ta, equipos distintos sirven a objetivos metalúrgicos distintos:

- Si su enfoque principal es la Integridad Química: Confíe en el horno VIM para fundir y alear elementos reactivos (W, Ta) sin oxidación ni contaminación atmosférica.

- Si su enfoque principal es el Endurecimiento Microestructural: Utilice un horno de resistencia de tubo para controlar las reacciones de precipitación y el tamaño de grano después de que el material se haya solidificado y laminado.

Resumen: El horno VIM es el punto de partida innegociable para la producción de Ni-W-Co-Ta, asegurando que los elementos refractarios de alto valor se aleen con éxito en un lingote puro y homogéneo.

Tabla Resumen:

| Característica | Rol del Horno VIM | Beneficio para Aleaciones de Ni-W-Co-Ta |

|---|---|---|

| Entorno | Alto Vacío | Previene la oxidación de W y Ta reactivos |

| Método de Calentamiento | Fusión por Inducción | Facilita la fusión de elementos refractarios de alto punto de fusión |

| Calidad de la Fusión | Desgasificación y Refinamiento | Elimina impurezas volátiles y gases disueltos |

| Consistencia | Agitación Electromagnética | Asegura la distribución uniforme de átomos pesados en la matriz |

| Salida | Fundición de Lingote Primario | Crea la base química esencial para el procesamiento posterior |

Mejore su Síntesis de Materiales Avanzados con KINTEK

La precisión en la producción de aleaciones de Ni-W-Co-Ta comienza con el entorno térmico adecuado. Ya sea que necesite lograr pureza química a través de la Fusión por Inducción en Vacío u optimizar microestructuras con nuestros Hornos de Resistencia de Tubo especializados, KINTEK ofrece la excelencia en ingeniería que su laboratorio requiere.

Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD. Todos nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para satisfacer sus desafíos metalúrgicos y especificaciones de investigación únicas.

¿Listo para refinar su proceso de aleación? Contacte a KINTEK hoy para consultar con nuestros expertos y encontrar la solución de alta temperatura perfecta para sus necesidades.

Guía Visual

Referencias

- Yong Li, Chunxu Wang. Effect of Aging Time on Microstructure and Properties of Cold-Rolled Ni-W-Co-Ta Medium–Heavy Alloy. DOI: 10.3390/coatings14020230

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Se puede utilizar un horno de fusión por inducción al vacío para fundir acero inoxidable? Obtenga aleaciones de alta pureza para aplicaciones críticas

- ¿Cuál es el papel del horno de fusión por arco de vacío en la preparación de aleaciones de Ti-Mo-Fe? Esencial para la síntesis de alta pureza

- ¿Cómo logran los hornos de inducción tiempos de fusión más rápidos? Desbloquee una velocidad y calidad de metal inigualables

- ¿Cuál es el propósito de la cámara de vacío en un horno de vacío calentado por inducción? Logre pureza y rendimiento en el procesamiento de materiales

- ¿Por qué los convertidores de alta potencia y las frecuencias específicas son esenciales para la fusión de aleaciones Nb-MASC? Logre una homogeneidad perfecta

- ¿Cuáles son las ventajas de utilizar un horno de cuatro arcos para los cristales individuales de LaRu3Si2? Lograr simetría térmica y crecimiento

- ¿Qué papel juega un horno de fusión por arco de vacío en la preparación inicial de aleaciones de alta entropía CrMnFeCoNi?

- ¿Por qué se prefiere un tubo de cuarzo como cuerpo del reactor en el calentamiento por inducción? Maximizar la eficiencia y el enfoque energético