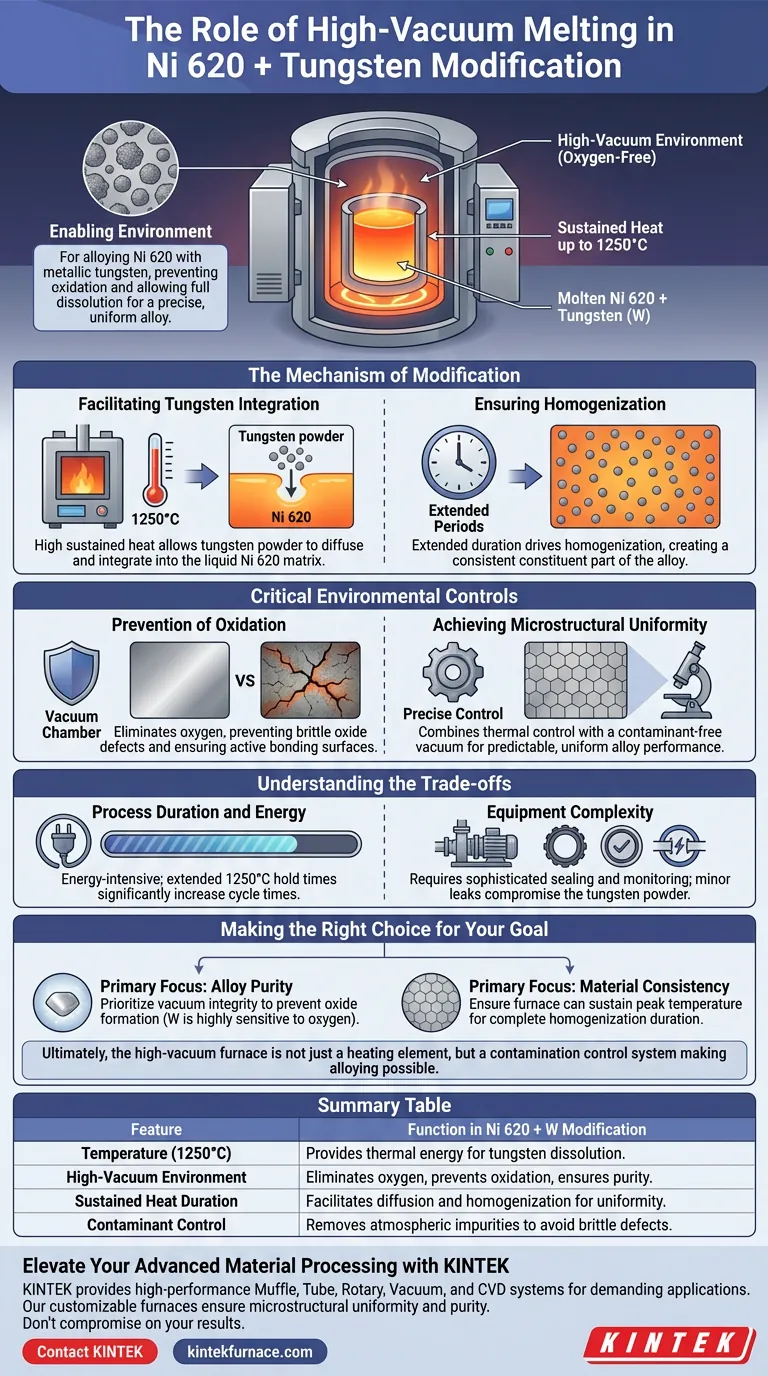

El horno de fusión de alto vacío actúa como el entorno habilitador para alear la aleación de aporte para soldadura fuerte Ni 620 con polvo de tungsteno (W) metálico. Al mantener temperaturas de hasta 1250 °C en un entorno libre de oxígeno, el horno permite que el tungsteno refractario se disuelva completamente en la matriz de níquel sin degradarse, lo que resulta en una aleación químicamente precisa y estructuralmente uniforme.

La función principal del horno de alto vacío es superar la disparidad física entre la base de níquel y el polvo de tungsteno. Evita la oxidación rápida mientras mantiene el calor y el tiempo necesarios para que el tungsteno de alto punto de fusión se homogeneice dentro de la aleación de aporte.

El Mecanismo de Modificación

Facilitación de la Integración del Tungsteno

El tungsteno es un metal refractario con un punto de fusión extremadamente alto, lo que dificulta su mezcla con aleaciones a base de níquel estándar en condiciones normales.

El horno de fusión de alto vacío opera a temperaturas elevadas específicas, alcanzando típicamente los 1250 °C.

Este calor sostenido permite que el polvo de tungsteno se difunda y se integre eficazmente en la matriz líquida de Ni 620.

Garantía de Homogeneización

Simplemente fundir los metales es insuficiente; los elementos deben distribuirse uniformemente para crear una aleación de aporte fiable.

El horno mantiene estas altas temperaturas durante períodos prolongados.

Esta duración impulsa el proceso de homogeneización, asegurando que el tungsteno no permanezca como partículas discretas, sino que se convierta en una parte constituyente de la microestructura de la aleación.

Controles Ambientales Críticos

Prevención de la Oxidación

El principal peligro durante este proceso de modificación es la formación de óxidos.

Tanto las aleaciones de níquel como el tungsteno son susceptibles a la oxidación a temperaturas elevadas, lo que crearía defectos quebradizos e impediría una aleación adecuada.

El entorno de alto vacío elimina el oxígeno atmosférico, asegurando que las superficies metálicas permanezcan "frescas" y químicamente activas para la unión.

Logro de Uniformidad Microestructural

La calidad de una aleación de aporte para soldadura fuerte depende de su consistencia.

Al combinar un control térmico preciso con un vacío libre de contaminantes, el horno produce una aleación modificada con una microestructura uniforme.

Esta uniformidad asegura que el Ni 620 modificado se comporte de manera predecible durante las aplicaciones reales de soldadura fuerte.

Comprensión de las Compensaciones

Duración del Proceso y Energía

Aunque esencial para la calidad, la fusión en alto vacío es un proceso intensivo en energía.

El requisito de mantener la aleación a 1250 °C durante períodos prolongados para asegurar la integración completa del tungsteno aumenta significativamente los tiempos de ciclo en comparación con la fusión atmosférica estándar.

Complejidad del Equipo

Lograr y mantener un estado de alto vacío requiere sistemas sofisticados de sellado y bombeo.

Los operadores deben monitorear estrictamente los niveles de vacío, ya que incluso fugas menores pueden introducir suficiente oxígeno para comprometer el polvo de tungsteno antes de que se disuelva en la matriz de níquel.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la modificación de Ni 620 con tungsteno, considere sus prioridades de procesamiento específicas:

- Si su enfoque principal es la pureza de la aleación: Priorice la integridad del vacío para prevenir la formación de óxidos, ya que el tungsteno es muy sensible al oxígeno a 1250 °C.

- Si su enfoque principal es la consistencia del material: Asegúrese de que el horno sea capaz de mantener la temperatura máxima durante el tiempo prolongado requerido para una homogeneización completa.

En última instancia, el horno de alto vacío no es solo un elemento calefactor, sino un sistema de control de contaminación que hace posible la aleación de tungsteno refractario.

Tabla Resumen:

| Característica | Función en la Modificación de Ni 620 + W |

|---|---|

| Temperatura (1250 °C) | Proporciona la energía térmica necesaria para disolver el tungsteno refractario en la matriz de níquel. |

| Entorno de Alto Vacío | Elimina el oxígeno para prevenir la oxidación del níquel y el tungsteno, asegurando la pureza química. |

| Duración del Calor Sostenido | Facilita la difusión y homogeneización para una distribución microestructural uniforme. |

| Control de Contaminantes | Elimina impurezas atmosféricas que podrían causar defectos quebradizos en la aleación de aporte. |

Mejore su Procesamiento de Materiales Avanzados con KINTEK

La soldadura fuerte y la aleación de precisión exigen entornos térmicos inflexibles. Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento adaptados para las aplicaciones de laboratorio e industriales más exigentes.

Ya sea que esté modificando aleaciones de aporte Ni 620 o desarrollando aleaciones refractarias personalizadas, nuestros hornos de alta temperatura personalizables garantizan la uniformidad microestructural y la pureza que requiere su investigación. No comprometa sus resultados.

Contacte a KINTEK hoy mismo para discutir sus necesidades únicas de tratamiento térmico

Guía Visual

Referencias

- Kirsten Bobzin, M. Erck. Dissolving brittle phases in Ni-based filler metals by adding W. DOI: 10.1007/s40194-025-01981-z

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Por qué son necesarios múltiples ciclos de fusión repetidos en la producción de aleaciones Ni-Ti-Hf-La? Asegurando la Homogeneización

- ¿Cómo funciona un horno de fusión por inducción al vacío IGBT? Logre la fusión de metales de ultra alta pureza

- ¿Por qué se mantiene una atmósfera de argón durante el VIM de aleaciones de cromo-silicio? Evitar la pérdida de cromo

- ¿Cuál es el papel de un horno de inducción al vacío en la preparación de MRDO? Habilitando el Reciclaje de Imanes de Tierras Raras

- ¿Qué componentes componen un Horno de Fusión por Inducción al Vacío? Descubra los sistemas clave para la fusión de metales puros

- ¿Qué metales preciosos se pueden fundir utilizando hornos de inducción? Logre alta pureza y eficiencia

- ¿Cuál es el mecanismo de adición de fundente en las coladas de bronce de aluminio C95800? Domina el arte del moldeo de alta densidad

- ¿Cuál es el papel de los hornos de sinterización o inducción al vacío en la regeneración de baterías? Optimizar la recuperación de cátodos