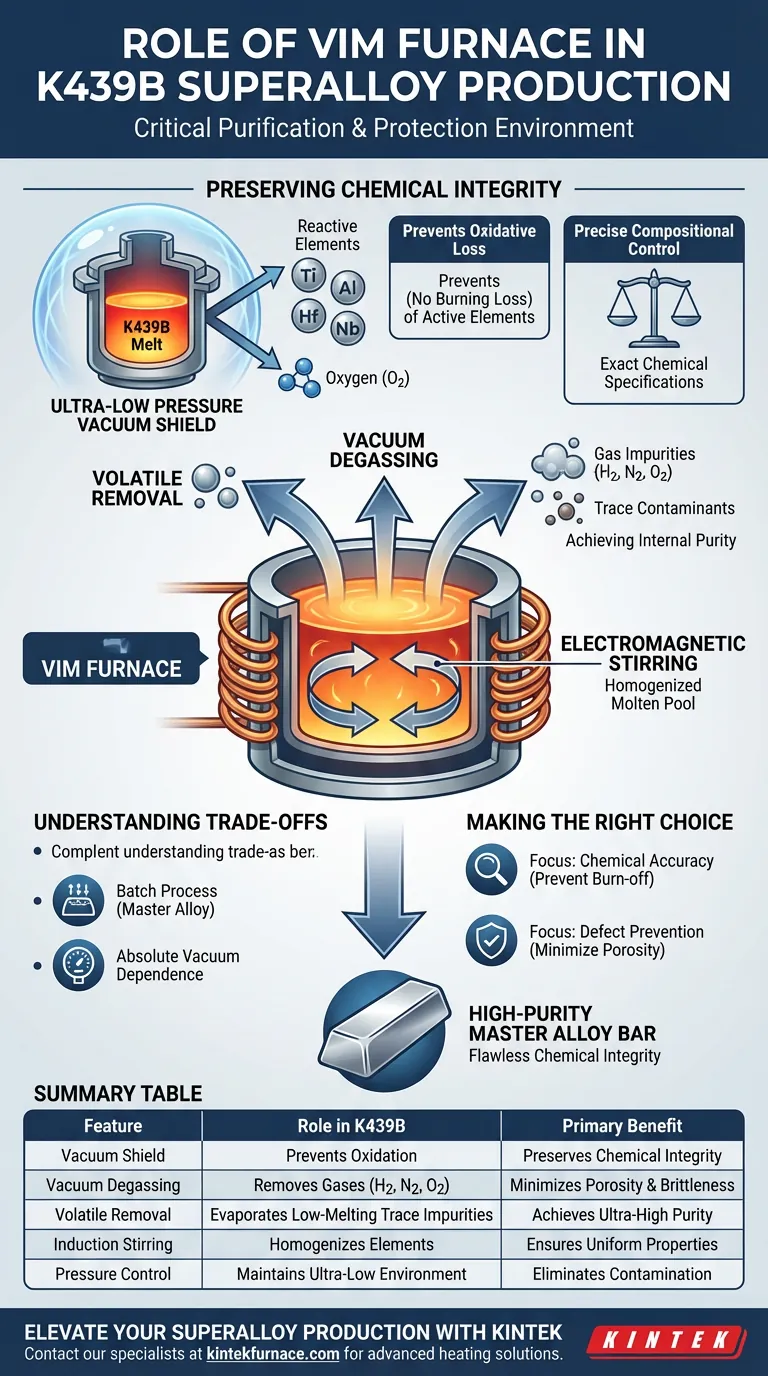

El horno de fusión por inducción al vacío (VIM) actúa como el entorno crítico de purificación y protección en la producción de superaleaciones K439B. Su función principal es proporcionar una atmósfera de ultra-baja presión que evita la pérdida oxidativa de elementos activos y, al mismo tiempo, elimina las impurezas gaseosas mediante desgasificación al vacío, asegurando la creación de barras de aleación maestra de alta pureza.

Conclusión Clave El horno VIM no es simplemente un recipiente de fusión; es una herramienta de procesamiento químico. Al aislar la fusión de K439B de la atmósfera, protege los elementos reactivos de la combustión y elimina activamente los contaminantes volátiles, estableciendo la base química precisa requerida para aplicaciones de alto rendimiento.

Preservación de la Integridad Química

El Escudo Contra la Oxidación

El papel más inmediato del horno VIM es la protección. K439B contiene elementos activos que son altamente reactivos al oxígeno a temperaturas de fusión.

Sin la protección del vacío, estos elementos reaccionarían con el aire y se perderían como óxidos (pérdida por combustión). El horno VIM elimina este riesgo manteniendo un entorno de ultra-baja presión. Esto asegura que los elementos de aleación esenciales permanezcan en la solución en lugar de convertirse en escoria.

Control Preciso de la Composición

Dado que el vacío evita la pérdida impredecible de elementos, los metalúrgicos pueden lograr especificaciones químicas exactas.

El horno permite la adición precisa de elementos reactivos sin la necesidad de un "sobredosaje" excesivo para compensar las pérdidas. Esto da como resultado una aleación K439B que se adhiere estrictamente a su formulación diseñada, lo cual es fundamental para las propiedades mecánicas finales del material.

Logro de la Pureza Interna

Mecanismo de Desgasificación al Vacío

Más allá de la protección, el horno VIM juega un papel activo en la purificación. Utiliza la desgasificación al vacío para extraer físicamente las impurezas del metal líquido.

Bajo alto vacío, la solubilidad de gases como hidrógeno, nitrógeno y oxígeno disminuye significativamente. Estos gases escapan de la fusión y son bombeados, previniendo la porosidad y fragilidad en la fundición final.

Eliminación de Impurezas Volátiles

El entorno de vacío facilita la eliminación de trazas de elementos nocivos de bajo punto de fusión.

Estas impurezas tienen altas presiones de vapor y se volatilizarán (evaporarán) de la fusión cuando se sometan al vacío y al calor del proceso VIM. Esto da como resultado un lingote fundido con alta pureza interna, libre de los contaminantes que típicamente inician fallas estructurales.

Agitación Electromagnética

Mientras que el vacío se encarga de la química, el aspecto de inducción del horno se encarga de la mezcla física.

El mecanismo de calentamiento por inducción genera naturalmente agitación electromagnética dentro del baño fundido. Este movimiento vigoroso asegura que la fusión sea homogénea, distribuyendo todos los elementos de aleación de manera uniforme en toda la matriz antes de que el metal se funda en barras de aleación maestra.

Comprensión de las Compensaciones

Si bien el VIM es esencial para K439B, es importante comprender sus límites operativos.

El VIM es principalmente un proceso por lotes. Está optimizado para crear la "aleación maestra", el material base. Produce alta pureza, pero la estructura de solidificación del lingote formado en VIM aún puede requerir una fusión secundaria (como VAR o ESR) si el objetivo final es una estructura de grano específica para un componente final.

La dependencia del vacío es absoluta. La calidad del K439B depende completamente de la integridad del sello de vacío. Incluso una fuga menor o una fluctuación de presión (por ejemplo, que supere el rango de Pascal objetivo) puede provocar la oxidación inmediata de los elementos activos, comprometiendo todo el lote.

Tomando la Decisión Correcta para su Objetivo

El horno VIM es el paso fundamental para la producción de superaleaciones de alto rendimiento. Dependiendo de sus métricas de calidad específicas, concéntrese en los siguientes aspectos:

- Si su enfoque principal es la Precisión Química: Confíe en el entorno de vacío del VIM para evitar la "combustión" de elementos reactivos, asegurando que su análisis final coincida con su composición objetivo.

- Si su enfoque principal es la Prevención de Defectos: Aproveche el ciclo de desgasificación al vacío para minimizar el contenido de gas, que es la principal causa de porosidad y huecos en los lingotes fundidos.

El horno VIM transforma el K439B de una mezcla de ingredientes crudos a un material de ingeniería químicamente preciso y de alta pureza.

Tabla Resumen:

| Característica | Rol en la Producción de K439B | Beneficio Principal |

|---|---|---|

| Escudo de Vacío | Previene la oxidación de elementos reactivos | Preserva la integridad química y el rendimiento de los elementos |

| Desgasificación al Vacío | Elimina gases H2, N2 y O2 | Minimiza la porosidad y la fragilidad interna |

| Eliminación de Volátiles | Evapora impurezas traza de bajo punto de fusión | Logra una pureza interna ultra alta |

| Agitación por Inducción | Homogeneiza los elementos de aleación fundidos | Asegura propiedades uniformes del material |

| Control de Presión | Mantiene un entorno de Pascal ultra bajo | Elimina la contaminación atmosférica |

Mejore su Producción de Superaleaciones con KINTEK

La precisión es innegociable cuando se trabaja con materiales de alto rendimiento como K439B. KINTEK proporciona sistemas líderes en la industria de Fusión por Inducción al Vacío (VIM) diseñados para ofrecer los entornos de ultra-baja presión y la agitación electromagnética requeridos para una integridad química impecable.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una suite completa de sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos totalmente personalizables para satisfacer sus desafíos metalúrgicos específicos. Ya sea que esté refinando aleaciones maestras o desarrollando materiales aeroespaciales de próxima generación, nuestros hornos de alta temperatura a escala de laboratorio y de producción garantizan que su producción cumpla con los más estrictos estándares de pureza.

¿Listo para optimizar su proceso de fusión y fundición?

Contacte a nuestros especialistas hoy mismo para discutir los requisitos únicos de su proyecto y descubrir cómo las soluciones avanzadas de calentamiento de KINTEK pueden impulsar su éxito.

Guía Visual

Referencias

- Yidong Wu, Xidong Hui. Evolution of Stress Rupture Property for K439B Superalloy During Long-Term Thermal Exposure at 800 °C. DOI: 10.3390/met14121461

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué es un horno de fundición al vacío y cuál es su propósito principal? Logre la pureza en la fundición de metales de alto rendimiento

- ¿Qué tipos de metales pueden procesarse en un horno de fundición al vacío? Descubra Soluciones de Procesamiento de Metales de Alto Rendimiento

- ¿Cuál es el papel de los hornos de sinterización o inducción al vacío en la regeneración de baterías? Optimizar la recuperación de cátodos

- ¿Cuáles son las ventajas del calentamiento por inducción? Logre un calentamiento industrial rápido, preciso y eficiente

- ¿Qué papel juega un horno de inducción al vacío en la fusión de aleaciones de Cu-Ni-P? Síntesis de Materiales de Alta Pureza

- ¿Qué materiales no pueden calentarse por inducción? El papel clave de la conductividad eléctrica

- ¿Por qué es importante una precisión superior en el control de la temperatura en los hornos de inducción? Asegura la calidad metalúrgica y el control de costos

- ¿Cuáles son los componentes clave de un horno de fusión por inducción al vacío (VIM)? Dominar el procesamiento de metales de alta pureza