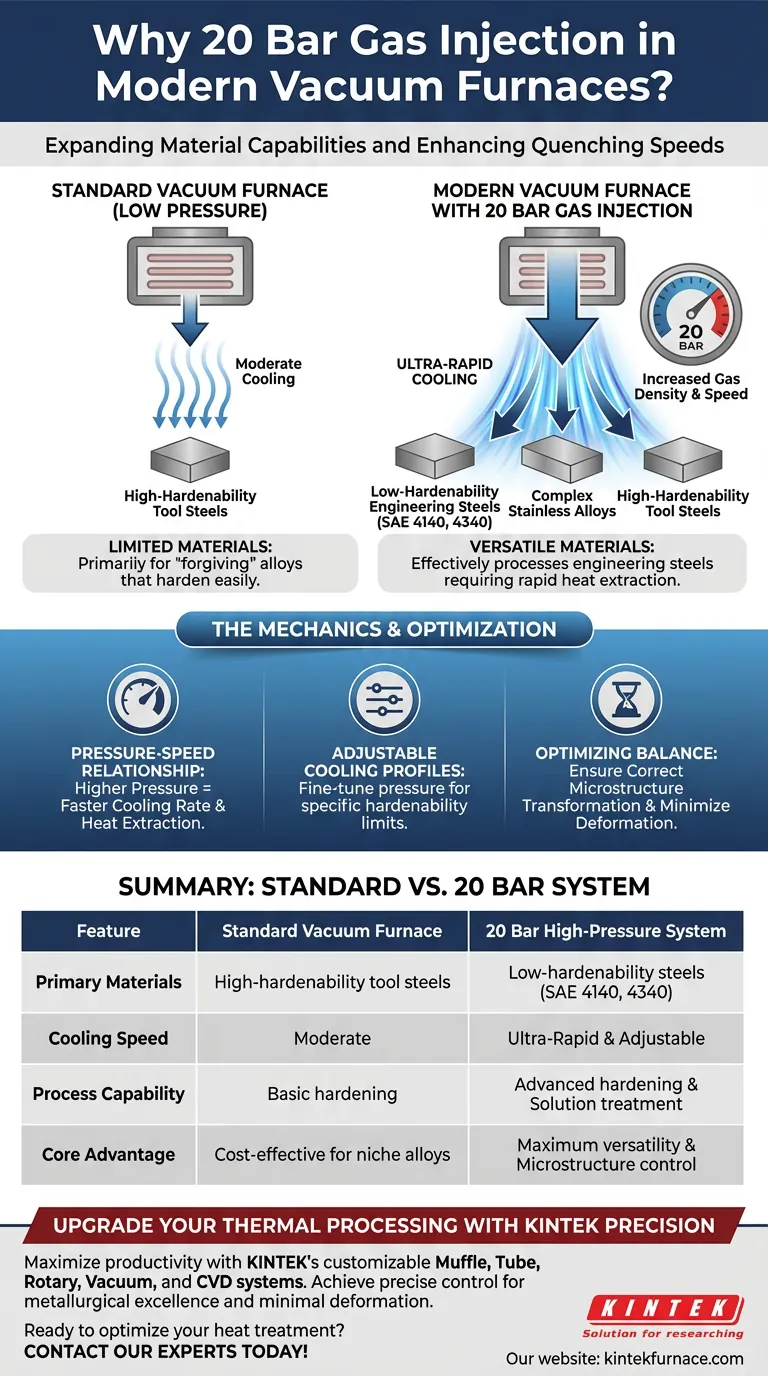

Los hornos de vacío modernos utilizan sistemas de inyección de gas de 20 bar para aumentar significativamente la velocidad de enfriamiento, ampliando así el rango de materiales tratables. Mientras que los hornos de vacío estándar manejan fácilmente aceros para herramientas de alta templabilidad, la presión aumentada permite el procesamiento efectivo de aceros de ingeniería de baja templabilidad y aleaciones complejas de acero inoxidable.

Al aumentar la presión de inyección de gas a 20 bar, los operadores pueden acelerar drásticamente las tasas de enfriamiento. Esto transforma el horno de vacío de una herramienta de nicho para aleaciones de alta calidad en un sistema versátil capaz de endurecer aceros de ingeniería comunes como SAE 4140 y 4340.

Ampliando las Capacidades de Materiales

Más allá de los Aceros para Herramientas

Históricamente, los hornos de vacío se limitaban principalmente a los aceros para herramientas de alta templabilidad. Estos materiales son "indulgentes", lo que significa que pueden endurecerse correctamente incluso con tasas de enfriamiento más lentas.

Procesamiento de Aceros de Ingeniería

La introducción de sistemas de 20 bar abre la puerta a aceros de ingeniería de baja templabilidad, como los SAE 4140 y 4340. Estos materiales requieren una extracción de calor rápida para lograr la dureza deseada. Sin un enfriamiento a alta presión, estos aceros no se transformarían correctamente en un entorno de vacío.

Tratamiento de Solución para Aleaciones de Acero Inoxidable

Las capacidades de alta presión también son esenciales para el tratamiento de solución de aceros inoxidables especiales. Estas aleaciones a menudo requieren perfiles de enfriamiento específicos y rápidos para mantener la resistencia a la corrosión y la resistencia mecánica.

La Mecánica del Enfriamiento a Alta Presión

La Relación Presión-Velocidad

Existe una correlación directa entre la presión de inyección de gas y la velocidad de enfriamiento. A medida que la presión aumenta a 20 bar, la densidad del gas de enfriamiento aumenta, lo que le permite extraer calor de la carga de trabajo mucho más rápido.

Perfiles de Enfriamiento Ajustables

Un sistema de 20 bar no le obliga a operar siempre a máxima presión. En cambio, proporciona un "techo" de rendimiento más alto. Los técnicos pueden ajustar la presión para que coincida con los límites específicos de templabilidad del material que se está tratando.

Optimizando el Equilibrio de Enfriamiento

Asegurando la Transformación de la Microestructura

El objetivo principal del aumento de presión es asegurar que el acero experimente la transformación microestructural correcta. Si el enfriamiento es demasiado lento, el material no se endurecerá; permanecerá blando y estructuralmente débil.

Controlando la Deformación

Si bien la velocidad es necesaria para la dureza, un enfriamiento rápido y descontrolado puede causar deformación o agrietamiento. La ventaja de un sistema moderno de 20 bar es la capacidad de ajustar finamente la velocidad de enfriamiento. Esto permite al operador enfriar la pieza lo suficientemente rápido como para endurecerla, pero lo suficientemente lento como para minimizar la deformación.

Tomando la Decisión Correcta para su Objetivo

Para determinar si un sistema de 20 bar es necesario para sus operaciones, considere sus requisitos metalúrgicos específicos.

- Si su enfoque principal es la Versatilidad Operacional: Un sistema de 20 bar es esencial si planea procesar una mezcla de aceros para herramientas de alta calidad y aceros de ingeniería comunes como el SAE 4140.

- Si su enfoque principal es la Precisión Dimensional: La presión ajustable le permite encontrar el equilibrio perfecto entre lograr la dureza y mantener la forma de la pieza.

En última instancia, un sistema de inyección de gas de 20 bar ofrece la flexibilidad crítica necesaria para tratar un espectro más amplio de aleaciones sin comprometer la calidad metalúrgica.

Tabla Resumen:

| Característica | Horno de Vacío Estándar | Sistema de Alta Presión de 20 Bar |

|---|---|---|

| Materiales Principales | Aceros para herramientas de alta templabilidad | Aceros de baja templabilidad (SAE 4140, 4340) |

| Velocidad de Enfriamiento | Moderada | Ultra-rápida y ajustable |

| Capacidad de Proceso | Endurecimiento básico | Endurecimiento avanzado y tratamiento de solución |

| Ventaja Principal | Rentable para aleaciones de nicho | Máxima versatilidad y control de microestructura |

Actualice su Procesamiento Térmico con KINTEK Precision

Maximice la productividad y la versatilidad de materiales de su laboratorio con los sistemas de vacío de alto rendimiento de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para cumplir con sus requisitos específicos de alta temperatura. Ya sea que esté enfriando aceros de ingeniería a 20 bar o realizando delicados tratamientos de solución, nuestros hornos brindan el control preciso que necesita para garantizar la excelencia metalúrgica y la mínima deformación.

¿Listo para optimizar los resultados de su tratamiento térmico? ¡Contacte a nuestros expertos hoy mismo para encontrar su solución personalizada!

Guía Visual

Referencias

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué es el tratamiento térmico en un horno de vacío? Logre una integridad superior de la superficie y del material

- ¿Cómo se utiliza un horno de recocido al vacío en la industria de la ciencia de los materiales y la metalurgia? Mejora la pureza y el rendimiento del material

- ¿Cuál es el principio de funcionamiento básico de un horno de vacío? Desbloquee un tratamiento térmico puro y controlado

- ¿Cómo crea un horno de vacío su entorno de trabajo? Descubra los secretos de la pureza y la precisión

- ¿Qué factores influyen en el diseño y la selección de los elementos calefactores en los hornos de vacío? Optimice para Temperatura, Pureza y Costo

- ¿Cuáles son los pasos generales para operar un horno de vacío? Domine el tratamiento térmico sin contaminantes

- ¿Cuáles son los principales parámetros técnicos de los hornos de sinterización a presión y vacío? Especificaciones clave para materiales avanzados

- ¿Cuáles son las ventajas de usar un horno de secado al vacío para nanopartículas de t-BTO? Preservar la integridad crítica del material