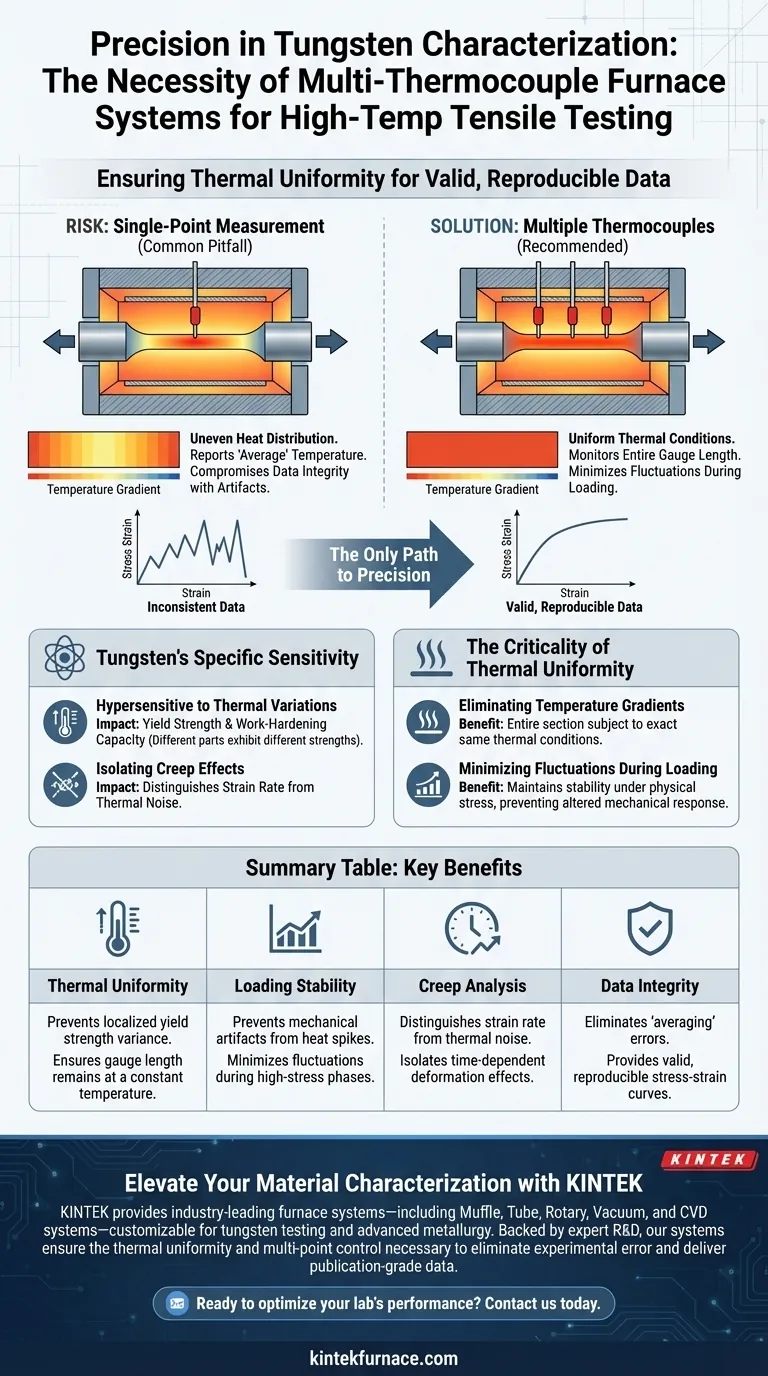

Las pruebas de tracción a alta temperatura del tungsteno exigen una precisión térmica excepcional. Un sistema de horno equipado con múltiples termopares es estrictamente necesario para garantizar la uniformidad de la temperatura en toda la longitud calibrada de la muestra. Esta configuración minimiza las fluctuaciones térmicas durante la fase de carga, lo cual es fundamental para generar datos válidos y reproducibles.

Las propiedades mecánicas del tungsteno son hipersensibles a las variaciones térmicas. Múltiples termopares garantizan que la temperatura permanezca uniforme en toda la muestra, evitando datos de tensión-deformación distorsionados y permitiendo la evaluación precisa de la resistencia a la fluencia y los efectos de fluencia.

La criticidad de la uniformidad térmica

Eliminación de gradientes de temperatura

En las pruebas a alta temperatura, el calor no se distribuye uniformemente de forma natural. El uso de múltiples termopares permite monitorizar la temperatura en varios puntos a lo largo de la longitud calibrada de la muestra.

Esto garantiza que toda la sección de tungsteno que se está probando esté sujeta a las mismas condiciones térmicas exactas. Sin esta monitorización multipunto, podrían existir gradientes de temperatura significativos e indetectados entre el centro y los extremos de la muestra.

Minimización de fluctuaciones durante la carga

El entorno de prueba debe permanecer estable mientras la muestra está sometida a estrés físico. Múltiples sensores proporcionan un bucle de retroalimentación que ayuda a mantener fluctuaciones mínimas durante todo el proceso de carga.

Esta estabilidad evita que la respuesta mecánica del material se vea alterada por picos o caídas repentinas de temperatura durante la prueba.

Sensibilidad específica del tungsteno

Impacto en la resistencia a la fluencia y el endurecimiento por deformación

El tungsteno no es un material que tolere la aproximación. Sus propiedades mecánicas, específicamente la resistencia a la fluencia y la capacidad de endurecimiento por deformación, son muy sensibles incluso a cambios menores de temperatura.

Si la temperatura varía a lo largo de la longitud calibrada, diferentes partes de la muestra presentarán diferentes resistencias a la fluencia. Esto da lugar a curvas de tensión-deformación nominales poco fiables que no representan con precisión el comportamiento real del material.

Aislamiento de los efectos de fluencia

Los datos térmicos precisos son esenciales para analizar la deformación dependiente del tiempo. La configuración de termopares múltiples permite la comparación precisa de los efectos de fluencia en diferentes velocidades de deformación.

Si la temperatura no es uniforme, resulta imposible distinguir si la deformación se debe a la velocidad de deformación aplicada o a inconsistencias térmicas.

Errores comunes a evitar

El riesgo de la medición de un solo punto

Confiar en un solo termopar es un riesgo experimental significativo. Puede indicar la temperatura correcta en el centro de la muestra mientras que los extremos permanecen más fríos o más calientes.

Esto conduce a errores de "promediado" en los que la temperatura de prueba reportada no refleja la condición real del material que sufre la falla.

Contaminación de datos

Las temperaturas inconsistentes conducen a una integridad de datos comprometida. Cuando las condiciones térmicas fluctúan, las curvas de tensión-deformación resultantes mostrarán artefactos que parecen propiedades del material, pero que en realidad son errores experimentales.

Para el tungsteno, esto hace que los datos sean inútiles para aplicaciones de ingeniería de alta precisión.

Tomar la decisión correcta para su objetivo

Para garantizar que sus pruebas de tungsteno a alta temperatura produzcan datos de calidad publicable, alinee su configuración con sus objetivos analíticos específicos:

- Si su enfoque principal es establecer curvas de tensión-deformación nominales: Asegúrese de que múltiples termopares cubran toda la longitud calibrada para evitar variaciones inducidas por la temperatura en los datos de resistencia a la fluencia y endurecimiento por deformación.

- Si su enfoque principal es el análisis de fluencia: Utilice la estabilidad térmica proporcionada por el sistema para comparar con precisión los efectos de fluencia en diferentes velocidades de deformación sin ruido térmico.

La precisión en la medición de la temperatura es el único camino hacia la precisión en la caracterización del tungsteno.

Tabla resumen:

| Característica | Impacto en las pruebas de tungsteno | Beneficio de múltiples termopares |

|---|---|---|

| Uniformidad térmica | Previene la varianza localizada de la resistencia a la fluencia | Garantiza que la longitud calibrada permanezca a una temperatura constante |

| Estabilidad de carga | Previene artefactos mecánicos por picos de calor | Minimiza las fluctuaciones durante las fases de alto estrés |

| Análisis de fluencia | Distingue la velocidad de deformación del ruido térmico | Aísla los efectos de deformación dependientes del tiempo |

| Integridad de los datos | Elimina errores de "promediado" de puntos únicos | Proporciona curvas de tensión-deformación válidas y reproducibles |

Mejore su caracterización de materiales con KINTEK

La precisión en las pruebas a alta temperatura comienza con el entorno térmico adecuado. KINTEK proporciona sistemas de horno líderes en la industria, incluidos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos personalizables para cumplir con las rigurosas demandas de las pruebas de tungsteno y la metalurgia avanzada.

Respaldados por I+D y fabricación expertas, nuestros sistemas garantizan la uniformidad térmica y el control multipunto necesarios para eliminar errores experimentales y entregar datos de calidad publicable.

¿Listo para optimizar el rendimiento de su laboratorio? Contáctenos hoy para discutir sus requisitos de prueba únicos y descubrir cómo nuestras soluciones de alta temperatura pueden aportar una precisión inigualable a su investigación.

Guía Visual

Referencias

- James R. Miller, T.W. Clyne. Profilometry‐Based Indentation Plastometry Testing of Tungsten at High Temperature. DOI: 10.1002/adem.202500292

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué distingue a los elementos calefactores de carburo de silicio tipo H de otros tipos? Durabilidad superior para ciclos de alta temperatura

- ¿Cuál es el propósito de envolver cintas calefactoras alrededor de las líneas de gas AP-SCVD? Evitar la condensación para una calidad de película perfecta

- ¿Qué es la Tecnología Serpentín en elementos calefactores? Soluciones de Calentamiento de Alta Temperatura y Alto Riesgo

- ¿En qué orientaciones se pueden utilizar los elementos calefactores de carburo de silicio? Optimice la configuración de su horno para una máxima eficiencia

- ¿Cuáles son las prácticas recomendadas de montaje para las resistencias de SiC? Asegure la longevidad y el rendimiento en su laboratorio

- ¿Cuál es la temperatura máxima de funcionamiento de los elementos calefactores de carburo de silicio? Desbloquee la eficiencia de alta temperatura hasta 1600°C

- ¿Qué tipo de elementos calefactores se utilizan comúnmente tanto en hornos de tubo como en hornos de caja? Explore las opciones clave para laboratorios de alta temperatura

- ¿Cómo se comparan los diferentes tipos de elementos calefactores de carburo de silicio en términos de aplicaciones? Encuentre la mejor opción para sus necesidades de alta temperatura