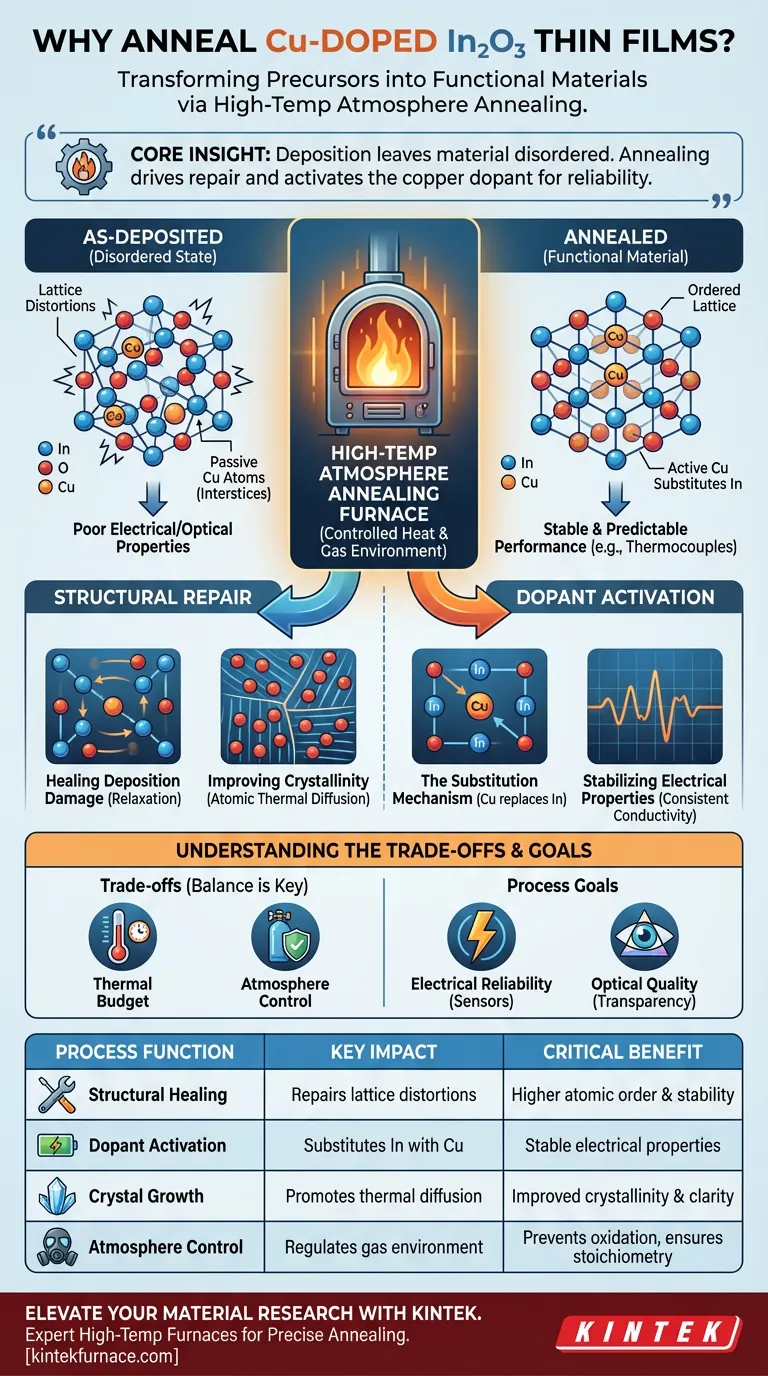

Un horno de recocido en atmósfera a alta temperatura actúa como el paso crítico de activación que transforma un precursor depositado en un material funcional. Su propósito principal para el óxido de indio dopado con cobre (In2O3 dopado con Cu) es proporcionar la energía térmica necesaria para reparar el daño atómico causado por la deposición y forzar a los átomos de cobre a las posiciones estructurales correctas. Sin este tratamiento térmico, la película carece de la estabilidad eléctrica y la claridad óptica necesarias.

Idea Central: El proceso de deposición deja el material en un estado desordenado; el recocido es la "solución". Impulsa la difusión atómica para reparar las distorsiones de la red y activa químicamente el dopante de cobre al sustituirlo en los sitios del indio, fijando así la fiabilidad del material para usos de alta precisión como los termopares.

La Mecánica de la Reparación Estructural

Curación del Daño por Deposición

Durante la pulverización catódica o la deposición, las partículas de alta energía impactan el sustrato, creando a menudo una estructura atómica caótica. Esto resulta en distorsiones de la red, imperfecciones en la estructura cristalina que impiden el flujo de electrones y reducen el rendimiento. El horno proporciona energía térmica controlada, permitiendo que los átomos se relajen de nuevo a sus estados ordenados de menor energía, "curando" efectivamente el daño.

Mejora de la Cristalinidad

Una película altamente cristalina suele exhibir propiedades electrónicas superiores en comparación con una amorfa o desordenada. El recocido a alta temperatura promueve la difusión térmica atómica, que reorganiza los átomos en una red cristalina cohesiva y repetitiva. Esta alineación estructural es fundamental para garantizar que la película se comporte de manera consistente bajo carga eléctrica.

Activación del Dopante

El Mecanismo de Sustitución

Para que el dopaje de cobre sea efectivo, los átomos de cobre no pueden simplemente ocupar los huecos (intersticios) del material. Deben reemplazar físicamente los átomos de indio dentro de la estructura de la red. El horno de recocido suministra la energía de activación precisa necesaria para facilitar esta sustitución de átomos de indio por átomos de cobre, convirtiendo el cobre de una impureza pasiva a un componente funcional activo.

Estabilización de las Propiedades Eléctricas

Una vez que el cobre se sustituye correctamente en la red, el comportamiento electrónico de la película se estabiliza. Este proceso elimina las fluctuaciones en la conductividad que podrían ocurrir en una muestra sin recocer. Esta estabilidad es particularmente vital para aplicaciones como los electrodos de termopares, donde el rendimiento predecible bajo condiciones variables es innegociable.

Comprensión de las Compensaciones

Gestión del Presupuesto Térmico

Si bien el calor es necesario para la reparación, debe equilibrarse cuidadosamente. Un calor insuficiente (tiempo o temperatura) dejará el cobre inactivo y la red distorsionada, lo que resultará en una conductividad deficiente. Por el contrario, un calor excesivo puede provocar un crecimiento de grano no deseado o la difusión de átomos entre la película y el sustrato, degradando potencialmente la interfaz.

Control de la Atmósfera

El componente "atmósfera" del horno es tan crítico como la temperatura. El entorno de gas específico (a menudo controlado para evitar oxidación o reducción no deseadas) asegura que la estequiometría de la película permanezca pura durante el proceso de calentamiento. Se requiere una regulación precisa para evitar la contaminación de la superficie o la pérdida de componentes volátiles.

Tomando la Decisión Correcta para su Objetivo

Al diseñar su proceso posterior a la deposición, concéntrese en los requisitos de uso final de su película delgada.

- Si su enfoque principal es la Fiabilidad Eléctrica: Priorice los programas de recocido que maximicen la sustitución de Indio por Cobre para garantizar una conductividad estable para sensores o electrodos.

- Si su enfoque principal es la Calidad Óptica: Concéntrese en reparar las distorsiones de la red para minimizar la dispersión y mejorar la transparencia y cristalinidad de la película.

En última instancia, el horno de recocido no es solo una herramienta de calentamiento; es un reactor que define la calidad y utilidad final de su película delgada.

Tabla Resumen:

| Función del Proceso | Impacto Clave en la Película Delgada | Beneficio Crítico |

|---|---|---|

| Reparación Estructural | Repara las distorsiones de la red por pulverización catódica | Mayor orden atómico y estabilidad |

| Activación del Dopante | Sustituye átomos de Indio por átomos de Cobre | Propiedades eléctricas estables y predecibles |

| Crecimiento de Cristales | Promueve la difusión térmica atómica | Mejora de la cristalinidad y la claridad óptica |

| Control de Atmósfera | Regula el entorno de gas durante el calentamiento | Previene la oxidación y asegura la estequiometría |

Mejore su Investigación de Materiales con KINTEK

El recocido preciso es la diferencia entre un precursor desordenado y un material funcional de alto rendimiento. En KINTEK, entendemos que la fiabilidad de su película delgada depende de un control térmico y atmosférico exacto. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alta precisión, todos totalmente personalizables para cumplir con las rigurosas demandas de activación de dopantes y reparación de redes.

¿Listo para optimizar las propiedades de su película delgada? Contáctenos hoy para descubrir cómo nuestros hornos especializados de alta temperatura para laboratorio pueden aportar una estabilidad y claridad superiores a sus materiales avanzados.

Guía Visual

Referencias

- Yantao Liu, Sui Chen. Analysis of the Effect of Copper Doping on the Optoelectronic Properties of Indium Oxide Thin Films and the Thermoelectric Properties of an In2O3/Pt Thermocouple. DOI: 10.3390/cryst14010078

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Por qué es necesario un horno de recocido de alta temperatura de laboratorio después de la formación inicial de una película delgada de perovskita?

- ¿Cuál es la atmósfera de un horno de tratamiento térmico? Domine la clave para propiedades metálicas superiores

- ¿Cómo facilitan los hornos de alta temperatura y los sistemas de purga de nitrógeno la regeneración del carbón activado? Restaurar el rendimiento

- ¿Cuál es la importancia de usar una atmósfera controlada de argón para las aleaciones TNZTSF? Garantice la pureza y el rendimiento

- ¿Cuál es la función de un horno de atmósfera controlada para el sinterizado de Zn-SiC? Asegurar una unión superior de metales inertes

- ¿Qué es el tratamiento térmico en atmósfera controlada y cuáles son sus propósitos principales? Logre resultados metalúrgicos superiores

- ¿Cómo genera calor el horno de atmósfera de recocido tipo caja? Domine el control preciso de la temperatura para su laboratorio