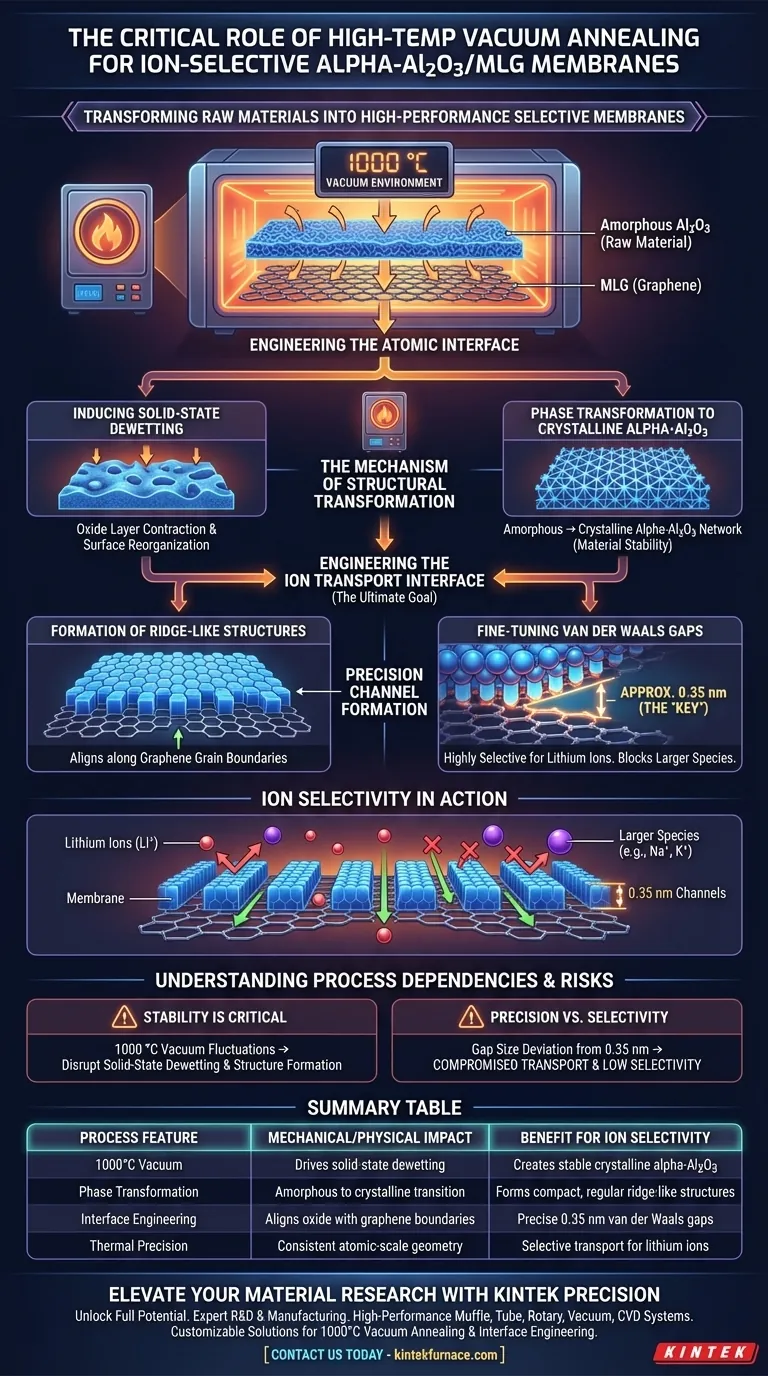

El horno de recocido al vacío a alta temperatura es el habilitador crítico para transformar materias primas en membranas de alto rendimiento y selectivas de iones. Proporciona un entorno estable de vacío a 1000 °C que obliga al óxido de aluminio amorfo (Al2O3) a sufrir una transformación de fase y contracción. Este proceso térmico específico crea canales físicos precisos que diferencian entre iones según su tamaño.

Al impulsar la deshumidificación en estado sólido y la cristalización, el horno diseña la interfaz del material a nivel atómico. Este proceso ajusta finamente los espacios de van der Waals a aproximadamente 0,35 nm, creando un "tamiz" físico altamente selectivo para los iones de litio.

El Mecanismo de Transformación Estructural

Para comprender por qué este equipo específico es necesario, debemos observar los cambios físicos que ocurren dentro del material a 1000 °C.

Inducción de Deshumidificación en Estado Sólido

El horno crea un entorno estrictamente controlado que desencadena la deshumidificación en estado sólido.

Durante esta fase, el tratamiento térmico obliga a la capa de óxido a contraerse. Esta contracción no es un defecto; es un paso necesario para reorganizar la morfología de la superficie del material.

Transformación de Fase a Alfa-Al2O3 Cristalino

Inicialmente, el óxido de aluminio existe en un estado amorfo (desordenado).

El entorno estable de alta temperatura facilita una transformación de fase, convirtiendo el material amorfo en una red de alfa-Al2O3 cristalino estructurado. Sin el calor y el vacío sostenidos del horno, esta cristalización, y la estabilidad resultante del material, no ocurrirían.

Diseño de la Interfaz de Transporte de Iones

El objetivo final del uso de este horno es construir canales de transporte con extrema precisión. El tratamiento térmico dicta la geometría de estos canales.

Formación de Estructuras en Forma de Cresta

A medida que el óxido se cristaliza, forma estructuras compactas y regulares en forma de cresta.

Estas estructuras no se forman al azar; se alinean específicamente a lo largo de los límites de grano de grafeno (MLG). Esta alineación es fundamental para crear una interfaz consistente entre los dos materiales.

Ajuste Fino de los Espacios de Van der Waals

El resultado más crítico de este proceso térmico es la manipulación de la interfaz de la heterounión.

El horno permite el ajuste fino preciso de los espacios de van der Waals entre el óxido y el grafeno. El proceso apunta a un tamaño de espacio específico de aproximadamente 0,35 nm. Esta dimensión es la "clave" que desbloquea una alta selectividad, permitiendo el paso de los iones de litio mientras bloquea especies más grandes.

Comprensión de las Dependencias del Proceso

Si bien el horno permite un alto rendimiento, también introduce dependencias estrictas con respecto al control del proceso.

La Necesidad de Estabilidad Ambiental

La formación de la red de alfa-Al2O3 depende de la estabilidad del vacío a 1000 °C.

Cualquier fluctuación en la temperatura o la presión podría interrumpir el proceso de deshumidificación en estado sólido. Un tratamiento térmico inconsistente no produciría las estructuras compactas y regulares en forma de cresta requeridas para el tamaño de espacio objetivo.

Precisión vs. Selectividad

La selectividad de la membrana está directamente ligada a la precisión del proceso de recocido.

Si los espacios de van der Waals se desvían significativamente del objetivo de 0,35 nm, la capacidad de la membrana para actuar como un canal de transporte selectivo se ve comprometida. El horno no solo está calentando el material; está fabricando una geometría precisa a escala atómica.

Tomando la Decisión Correcta para su Objetivo

Al evaluar el papel del procesamiento térmico en la fabricación de membranas, considere sus objetivos de materiales específicos.

- Si su enfoque principal es la integridad estructural: Asegúrese de que su proceso pueda mantener un entorno estable de 1000 °C para impulsar la transformación completa de fase de alfa-Al2O3 amorfo a cristalino.

- Si su enfoque principal es la selectividad de iones: Priorice los controles de proceso que garanticen la formación de estructuras uniformes en forma de cresta para lograr el espacio crítico de van der Waals de 0,35 nm.

El horno de recocido al vacío a alta temperatura es la herramienta precisa requerida para tender el puente entre las materias primas amorfas y las redes de transporte de iones cristalinas altamente selectivas.

Tabla Resumen:

| Característica del Proceso | Impacto Mecánico/Físico | Beneficio para la Selectividad de Iones |

|---|---|---|

| Vacío a 1000°C | Impulsa la deshumidificación en estado sólido | Crea alfa-Al2O3 cristalino estable |

| Transformación de Fase | Transición de amorfo a cristalino | Forma estructuras compactas y regulares en forma de cresta |

| Diseño de Interfaz | Alinea el óxido con los límites de grafeno | Espacios de van der Waals precisos de 0,35 nm |

| Precisión Térmica | Geometría consistente a escala atómica | Transporte selectivo para iones de litio |

Mejore su Investigación de Materiales con la Precisión KINTEK

Desbloquee todo el potencial de sus membranas selectivas de iones y materiales avanzados con las soluciones térmicas líderes en la industria de KINTEK. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubo, rotatorio, vacío y CVD de alto rendimiento, todos totalmente personalizables para cumplir con las rigurosas demandas del recocido al vacío a 1000 °C y el diseño de interfaces a escala atómica.

Ya sea que esté ajustando los espacios de van der Waals o induciendo transformaciones de fase críticas, nuestros hornos de alta temperatura de laboratorio brindan la estabilidad ambiental que su proyecto requiere. Contáctenos hoy mismo para discutir sus necesidades únicas y vea cómo nuestra experiencia puede impulsar su próximo avance.

Guía Visual

Referencias

- Dae Yeop Jeong, Won Il Park. α‐<scp>Al<sub>2</sub>O<sub>3</sub></scp> Networks on <scp>MLG</scp> Membranes for Continuous Lithium Ion Extraction from Artificial Sea Water with Enhanced Selectivity and Durability. DOI: 10.1002/eem2.70145

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué es necesario mantener un alto vacío para la preparación de cristales únicos de PrVSb3? Garantizar la pureza y la estequiometría

- ¿Qué es la cementación al vacío o cementación a baja presión (LPC)? Descubra el endurecimiento superficial de precisión para el acero

- ¿Qué papel juega un horno de recocido al vacío en el tratamiento térmico final de las aleaciones Ti-5Al-2.5Sn-0.2C? Domina la gestión del carbono

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son las ventajas técnicas de utilizar un Horno de Levitación Aerodinámica? Lograr investigación de fusión de silicatos de ultra alta pureza

- ¿Qué es el ciclo de quemado en un horno de vacío? Una clave para el tratamiento térmico de alta pureza

- ¿Cuáles son las especificaciones de la cámara del sistema de horno de vacío? Garantice la pureza y la seguridad en el procesamiento a alta temperatura

- ¿Por qué se prefieren los hornos de cuba de reducción a gas para la producción de HBI? Maximice la eficiencia con recursos regionales