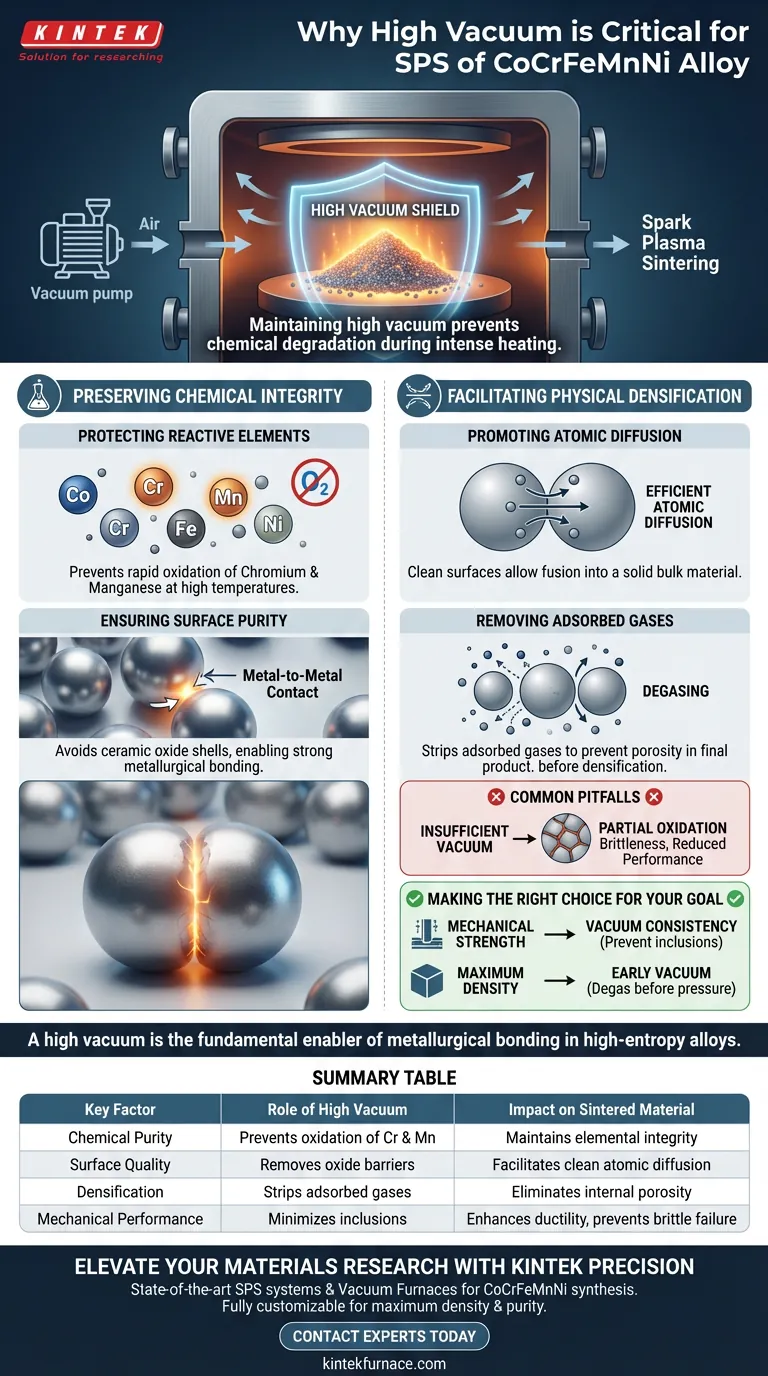

Mantener un alto vacío es fundamental para prevenir la degradación química de los polvos de aleación CoCrFeMnNi durante el intenso calentamiento del Sinterizado por Plasma de Chispa (SPS). Específicamente, previene la oxidación de elementos reactivos como el cromo y el manganeso, asegurando que las partículas de polvo permanezcan puras. Este entorno es un requisito previo para crear las superficies limpias necesarias para una difusión atómica eficaz y una alta densidad del material.

El vacío actúa como un escudo crítico para la pureza de la aleación, previniendo la formación de capas de óxido que inhiben la unión de partículas. Sin este aislamiento, la alta reactividad de los componentes de la aleación a temperaturas de sinterizado comprometería tanto la integridad estructural como la densidad del material.

Preservación de la Integridad Química

Protección de Elementos Reactivos

La aleación CoCrFeMnNi contiene elementos que son químicamente activos y muy sensibles al oxígeno. El cromo y el manganeso, en particular, son propensos a una rápida oxidación cuando se exponen a altas temperaturas en entornos sin vacío. Un alto vacío excluye eficazmente los gases activos de la cámara, neutralizando el riesgo de que estos elementos se degraden en óxidos.

Garantía de Pureza Superficial

La oxidación crea una capa similar a la cerámica alrededor de las partículas de polvo metálico. Esta capa actúa como una barrera, impidiendo el contacto metal-metal necesario para una fuerte unión metalúrgica. Al mantener un alto vacío, se asegura que las superficies de las partículas permanezcan metálicas y limpias durante todo el proceso de calentamiento.

Facilitación de la Densificación Física

Promoción de la Difusión Atómica

El SPS se basa en la difusión atómica para fusionar las partículas de polvo en un material sólido a granel. Esta difusión ocurre de manera más eficiente cuando las superficies de las partículas están libres de contaminantes y óxidos. El entorno de vacío facilita este contacto de difusión atómica, permitiendo que el material logre una estructura homogénea.

Eliminación de Gases Adsorbidos

Las partículas de polvo a menudo tienen gases adsorbidos en sus superficies o atrapados en los huecos entre ellas. Si estos gases no se eliminan antes de la densificación, pueden quedar atrapados dentro del producto final, lo que lleva a la porosidad. El vacío ayuda a eliminar estos gases adsorbidos, mejorando significativamente la densidad del cuerpo sinterizado.

Errores Comunes a Evitar

Si bien la necesidad de un vacío es clara, la calidad de ese vacío es igualmente importante. Niveles de vacío insuficientes (mala presión) pueden conducir a una "oxidación parcial", donde se forman inclusiones de óxido a microescala en los límites de grano. Esto resulta en un material que puede parecer denso pero sufre de fragilidad y reducción del rendimiento mecánico. Además, no mantener el vacío durante la fase de enfriamiento puede resultar en la oxidación superficial del material a granel recién formado.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de su aleación CoCrFeMnNi, aplique los protocolos de vacío basados en sus objetivos de sinterizado específicos:

- Si su enfoque principal es la Resistencia Mecánica: Priorice la consistencia del vacío para prevenir la formación de óxido en Manganeso y Cromo, ya que las inclusiones de óxido actuarán como sitios de iniciación de grietas.

- Si su enfoque principal es la Densidad Máxima: Asegúrese de que el vacío se aplique temprano en el ciclo para desgasificar completamente los huecos del polvo y eliminar las capas adsorbidas antes de que la alta presión selle los poros.

Un alto vacío no es simplemente una variable de proceso; es el facilitador fundamental de la unión metalúrgica en aleaciones de alta entropía.

Tabla Resumen:

| Factor Clave | Rol del Alto Vacío | Impacto en el Material Sinterizado |

|---|---|---|

| Pureza Química | Previene la oxidación de Cr y Mn | Mantiene la integridad elemental y las superficies metálicas |

| Calidad Superficial | Elimina barreras de óxido | Facilita la difusión atómica metal-metal limpia |

| Densificación | Elimina gases adsorbidos | Elimina la porosidad interna para una densidad máxima |

| Rendimiento Mecánico | Minimiza inclusiones en los límites de grano | Mejora la ductilidad y previene fallas frágiles |

Mejore su Investigación de Materiales con KINTEK Precision

No permita que la oxidación comprometa su investigación de aleaciones de alta entropía. KINTEK proporciona sistemas de Sinterizado por Plasma de Chispa (SPS) de última generación y Hornos de Vacío especializados diseñados para las rigurosas demandas de la síntesis de CoCrFeMnNi.

Respaldados por I+D y fabricación expertas, nuestros sistemas, que incluyen opciones Muffle, Tube, Rotary y CVD, son totalmente personalizables para garantizar que su laboratorio logre la máxima densidad de material y pureza química.

¿Listo para optimizar su proceso de sinterizado? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de alta temperatura perfecta para sus necesidades de investigación únicas.

Guía Visual

Referencias

- Anna Kopeć-Surzyn, M. Madej. Influence of Tooling on the Properties of the Surface Layer in HEA Alloy Sinters Produced by the SPS Method. DOI: 10.3390/coatings14020186

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Cómo funciona el temple en un horno de vacío y cuál es su propósito? Lograr propiedades de material superiores

- ¿Por qué los hornos de recocido al vacío son ampliamente utilizados en la industria del tratamiento térmico de metales? Desbloquee resultados limpios y de precisión

- ¿Cuáles son las principales aplicaciones de los hornos de vacío de alta temperatura en la síntesis y preparación de materiales? Desbloquee la pureza y la precisión

- ¿Cuáles son las ventajas técnicas del temple con nitrógeno a alta presión? Logre un tratamiento térmico de precisión

- ¿Cuáles son los requisitos específicos para el proceso de secado en un horno de secado al vacío? Pasos esenciales de preparación de MXeno-ZrB2

- ¿Por qué es necesario un horno de vacío de laboratorio para el procesamiento de electrodos de óxido de níquel? Optimizar la eliminación de disolventes

- ¿Cómo ocurre la transferencia de calor en un horno de vacío? Domine la radiación térmica para obtener resultados de laboratorio precisos

- ¿Qué papel juega la carbonización en un horno de alta temperatura para las membranas 2D de COF? Mejora la Estabilidad y la Conductividad