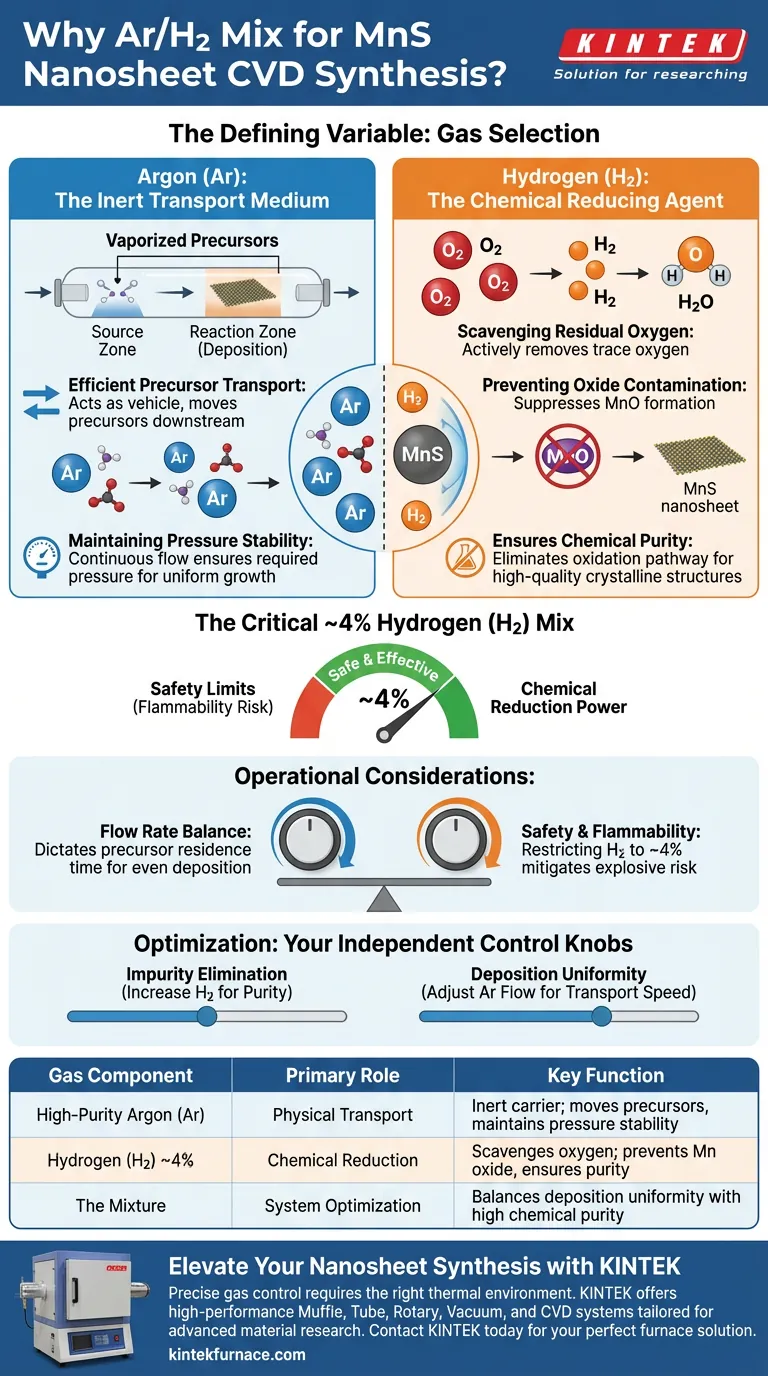

La selección del gas portador es una variable definitoria en la Deposición Química de Vapor (CVD). Para sintetizar nanohojas de sulfuro de manganeso (MnS), se utiliza una mezcla de argón (Ar) e hidrógeno (H2) de alta pureza para satisfacer los requisitos físicos y químicos. El argón sirve como medio de transporte inerte para los precursores, mientras que el hidrógeno actúa como agente reductor para eliminar el oxígeno y evitar que el material se degrade en óxidos.

Idea Central: Mientras que el argón proporciona el transporte físico de masa necesario para mover los precursores vaporizados a través del sistema, es la adición de aproximadamente un 4% de hidrógeno lo que crea una atmósfera reductora crítica. Esta intervención química neutraliza el oxígeno residual, previniendo la formación de óxidos de manganeso y garantizando la alta pureza de las nanohojas de MnS finales.

El Papel Físico del Argón

En el proceso de CVD, el argón actúa como el pilar mecánico del sistema. Se elige por su inercia química, lo que significa que no participará en la reacción en sí.

Transporte Eficiente de Precursores

La función principal del argón de alta pureza es actuar como vehículo para los precursores vaporizados. Transporta estos materiales desde la zona de origen y los lleva río abajo a la zona de reacción donde ocurre la deposición.

Mantenimiento de la Estabilidad de la Presión

Un entorno de presión estable es esencial para el crecimiento uniforme de las nanohojas. El flujo continuo de argón ayuda a mantener la presión interna requerida dentro del tubo de CVD durante la duración de la síntesis.

El Papel Químico del Hidrógeno

Mientras que el argón se encarga del transporte, el hidrógeno aborda la vulnerabilidad química específica del manganeso. El manganeso es propenso a la oxidación, lo que requiere una mitigación activa.

Captura de Oxígeno Residual

Incluso en entornos controlados, pueden persistir cantidades traza de oxígeno. La adición de hidrógeno (H2) introduce una atmósfera reductora que reacciona activamente con este oxígeno residual y lo elimina.

Prevención de la Contaminación por Óxido

Sin hidrógeno, el oxígeno reaccionaría con los precursores para formar óxidos de manganeso en lugar del sulfuro deseado. El entorno reductor suprime eficazmente esta reacción secundaria.

Garantía de Pureza Química

Al eliminar la vía de oxidación, el proceso garantiza que las nanohojas sintetizadas estén compuestas de sulfuro de manganeso puro (MnS). Esto conduce a estructuras cristalinas de alta calidad y químicamente precisas.

Consideraciones Operativas

Si bien esta mezcla de gases es efectiva, introduce variables operativas específicas que deben gestionarse para garantizar la seguridad y la eficiencia.

Límites de Seguridad e Inflamabilidad

El hidrógeno es altamente inflamable. Al limitar la concentración a aproximadamente el 4%, la mezcla sigue siendo efectiva para la reducción al tiempo que mitiga los riesgos de explosión asociados con concentraciones más altas de hidrógeno.

Equilibrio del Caudal

El caudal total de la mezcla dicta el tiempo de residencia de los precursores. Si el flujo es demasiado rápido, los precursores pueden salir del tubo antes de depositarse; si es demasiado lento, la deposición puede ser desigual.

Optimización de sus Parámetros de CVD

Para lograr los mejores resultados, debe considerar estos gases como perillas de control independientes para el transporte físico y la pureza química.

- Si su principal objetivo es eliminar impurezas: Asegúrese de que su concentración de hidrógeno sea suficiente (alrededor del 4%) para neutralizar completamente cualquier fuga de oxígeno o residuales en el sistema.

- Si su principal objetivo es la uniformidad de la deposición: Ajuste el caudal de argón para controlar la velocidad de transporte de precursores sin alterar el potencial reductor químico.

Dominar la relación y el flujo de esta mezcla de argón-hidrógeno es la clave para pasar de muestras rugosas y oxidadas a nanohojas de MnS prístinas.

Tabla Resumen:

| Componente del Gas | Rol Principal | Función Clave en la Síntesis de MnS |

|---|---|---|

| Argón de Alta Pureza (Ar) | Transporte Físico | Portador inerte; mueve precursores y mantiene la estabilidad de la presión. |

| Hidrógeno (H2) ~4% | Reducción Química | Captura oxígeno residual; previene la formación de óxido de manganeso. |

| La Mezcla | Optimización del Sistema | Equilibra la uniformidad de la deposición con alta pureza química. |

Mejore su Síntesis de Nanohojas con KINTEK

El control preciso de los gases es solo la mitad de la batalla: el entorno térmico adecuado es la otra. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento adaptados para la investigación de materiales avanzados. Ya sea que esté sintetizando nanohojas de MnS o explorando nuevos materiales 2D, nuestros hornos de alta temperatura de laboratorio personalizables brindan la estabilidad y el control que sus necesidades únicas exigen.

¿Listo para optimizar su proceso de CVD? Contacte a KINTEK hoy mismo para encontrar la solución de horno perfecta para su laboratorio.

Guía Visual

Referencias

- Chaojie Xie, Yu Zhao. A Broadband Photodetector Based on Non-Layered MnS/WSe2 Type-I Heterojunctions with Ultrahigh Photoresponsivity and Fast Photoresponse. DOI: 10.3390/ma17071590

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué se prefieren las películas de cobre sobre las de aluminio en algunas aplicaciones electrónicas? Descubra las ventajas clave para los circuitos integrados de alto rendimiento

- ¿Es el PVD lo mismo que el CVD? Entendiendo la diferencia entre deposición física y química

- ¿Cómo afecta la concentración de la solución precursora a las películas delgadas de TiO2 orientadas (001)? Síntesis PAD de precisión maestra

- ¿Cuál es el papel específico de un sistema de Deposición Química de Vapor (CVD) en la síntesis de nanofibras de carbono (CNF)? Mejore el Crecimiento de su Material

- ¿Cómo logra un horno tubular CVD una alta pureza en la preparación de medios de puerta? Domine el control de precisión para películas impecables

- ¿Cuál es la función del sistema de escape de CVD? Garantizar la integridad del proceso y la longevidad del equipo

- ¿Cuáles son los dos métodos principales de producción de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas en laboratorio

- ¿Por qué se prefiere la mica como sustrato para el crecimiento CVD de nanohojas de Mn3O4? Ventajas estructurales clave