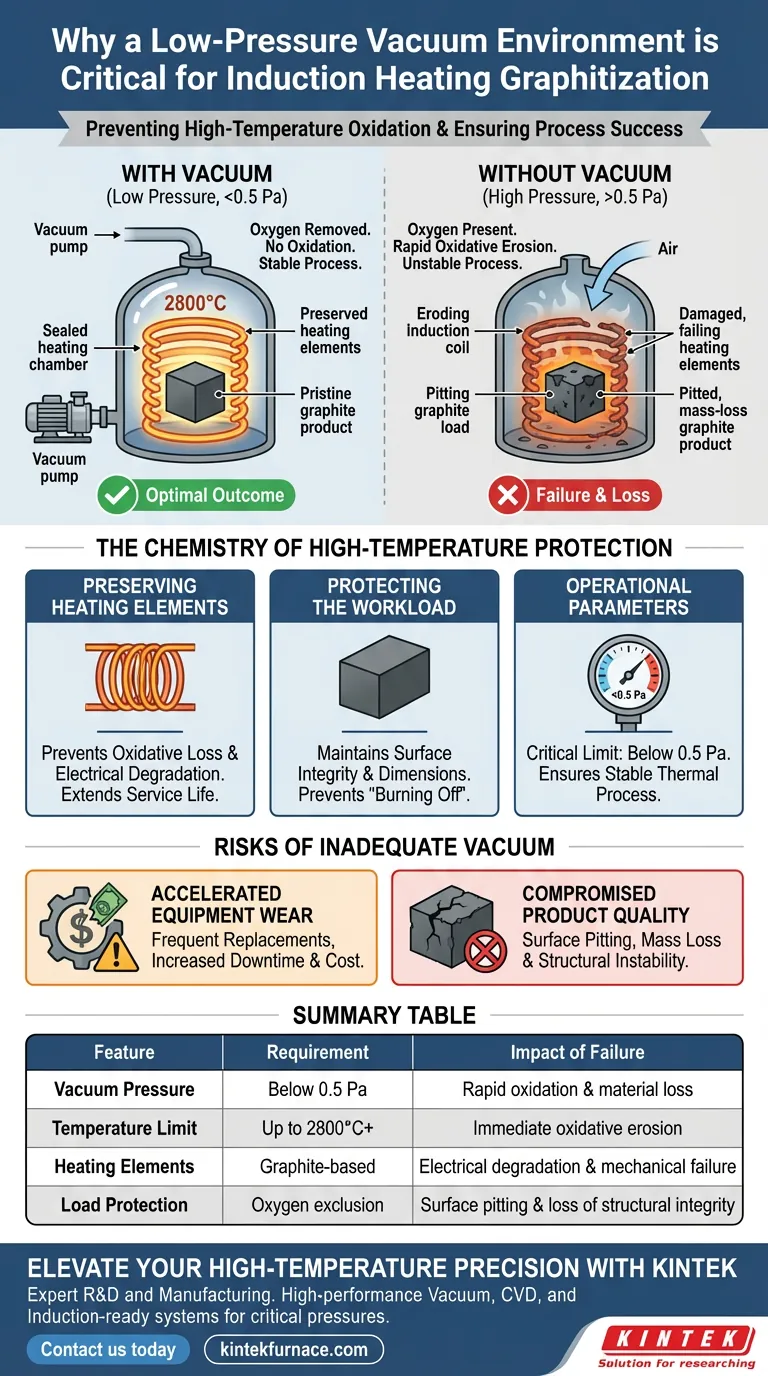

La necesidad crítica de un entorno de vacío de baja presión durante la grafitación por calentamiento por inducción está dictada por la extrema reactividad química del carbono a altas temperaturas. Específicamente, se requiere el vacío para eliminar el oxígeno de la cámara, evitando la rápida destrucción tanto de los elementos calefactores como de la carga de grafito a través de la oxidación.

A temperaturas de proceso superiores a 2800 °C, la presencia de incluso cantidades mínimas de oxígeno provoca una erosión oxidativa inmediata. Mantener un vacío por debajo de 0.5 Pa es la salvaguardia definitiva que garantiza la supervivencia del material, la estabilidad del proceso y la longevidad del equipo.

La química de la protección a alta temperatura

El umbral de oxidación

La grafitación requiere un calor extremo para realinear los átomos de carbono en una estructura cristalina. Sin embargo, una vez que las temperaturas aumentan, el grafito se vuelve muy susceptible a reaccionar con el oxígeno.

Sin un entorno protector, el grafito no solo se calienta; se descompone químicamente. El vacío actúa como una barrera, eliminando el aire que de otro modo alimentaría esta reacción.

Preservación de los elementos calefactores

El horno de inducción se basa en elementos calefactores de grafito para generar la energía térmica necesaria. Estos componentes son tan vulnerables como el producto que se está tratando.

Si hay oxígeno presente, estos elementos calefactores sufren una pérdida oxidativa, erosionándose efectivamente. Esta degradación altera las propiedades eléctricas de los elementos y conduce a fallas mecánicas prematuras.

Protección de la carga de trabajo

Los productos de grafito (la carga) que se someten a grafitación deben mantener su masa e integridad estructural.

Un entorno de vacío asegura que la superficie del producto permanezca impecable. Al excluir el aire, se evita la "quema" de las capas superficiales, asegurando que el producto final conserve sus dimensiones y propiedades de material previstas.

Parámetros operativos

El límite de presión crítico

Para ser efectivo, el vacío debe ser sustancial. El requisito estándar para este proceso es mantener una presión típicamente por debajo de 0.5 Pa.

Operar por encima de este umbral de presión introduce suficientes moléculas de oxígeno para iniciar una erosión significativa durante la duración del ciclo de calentamiento.

Estabilidad del proceso

Un vacío estable es sinónimo de un proceso térmico estable.

Las fluctuaciones de presión pueden provocar tasas de oxidación inconsistentes. Al mantener la presión por debajo de 0.5 Pa, se asegura que el entorno térmico sea controlado y predecible, permitiendo que el mecanismo de calentamiento por inducción funcione sin interferencia de la degradación química.

Los riesgos de niveles de vacío inadecuados

Desgaste acelerado del equipo

El intercambio más inmediato de un vacío deficiente es el costo. Si el sistema no logra mantener una baja presión, la vida útil de los elementos calefactores de grafito se acorta drásticamente.

Esto obliga a reemplazos frecuentes y costosos y aumenta el tiempo de inactividad del sistema para el mantenimiento.

Calidad del producto comprometida

Más allá del daño al equipo, un vacío comprometido afecta la carga. La exclusión inadecuada del aire conduce a picaduras superficiales y pérdida de masa en los productos de grafito.

Esto resulta en inestabilidad estructural y posible rechazo de los componentes finales debido a la erosión oxidativa.

Garantizar el éxito del proceso

Para maximizar la eficiencia de su grafitación por calentamiento por inducción, considere estas prioridades:

- Si su enfoque principal es la longevidad del equipo: Asegúrese de que sus bombas de vacío puedan mantener de manera confiable presiones por debajo de 0.5 Pa para minimizar la tasa de erosión de sus elementos calefactores.

- Si su enfoque principal es la consistencia del producto: Monitoree estrictamente los niveles de vacío durante todo el ciclo para prevenir la pérdida oxidativa que altera las dimensiones y la calidad de la carga de grafito.

La estricta adhesión a los protocolos de vacío no es simplemente un detalle operativo; es el requisito fundamental para una grafitación exitosa a alta temperatura.

Tabla resumen:

| Característica | Requisito | Impacto del fallo |

|---|---|---|

| Presión de vacío | Por debajo de 0.5 Pa | Oxidación rápida y pérdida de material |

| Límite de temperatura | Hasta 2800 °C+ | Erosión oxidativa inmediata del carbono |

| Elementos calefactores | A base de grafito | Degradación eléctrica y falla mecánica |

| Protección de la carga | Exclusión de oxígeno | Picaduras superficiales y pérdida de integridad estructural |

Mejore su precisión a alta temperatura con KINTEK

Mantener un vacío impecable es la única forma de salvaguardar sus activos de grafito y garantizar la pureza del producto. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de vacío, CVD y listos para inducción de alto rendimiento diseñados para mantener presiones críticas por debajo de 0.5 Pa. Ya sea que necesite hornos Muffle, de tubo o rotatorios personalizados, nuestras soluciones están diseñadas para las demandas extremas de la grafitación.

¿Listo para optimizar su proceso térmico? Contáctenos hoy para descubrir cómo nuestros hornos de laboratorio e industriales personalizables pueden mejorar su eficiencia y la longevidad de sus equipos.

Guía Visual

Referencias

- Rui Li, Hongda Du. Design and Numerical Study of Induction-Heating Graphitization Furnace Based on Graphene Coils. DOI: 10.3390/app14062528

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué industrias se benefician de los hornos de fusión por inducción al vacío? Descubra metales de ultra alta pureza para la industria aeroespacial, médica y más

- ¿Cuáles son las ventajas clave de fundir metales al vacío o bajo atmósferas protectoras? Logre pureza y precisión en el procesamiento de metales

- ¿Qué condiciones clave de proceso proporciona un horno de fusión por inducción para experimentos con alambre con núcleo? Optimizar simulación

- ¿Cuál es el rango de capacidad de los hornos de inducción? Desde 1 kg hasta más de 100 toneladas para cualquier objetivo de producción

- ¿Cuáles son las ventajas técnicas de usar un horno de recocido por inducción? Aumenta la pureza y el rendimiento del grafito

- ¿Qué futuras aplicaciones podrían beneficiarse de la tecnología de inducción? Desbloquee la fabricación de próxima generación y la energía verde

- ¿Por qué es necesario reducir la tensión secundaria aplicada durante el proceso del horno de arco eléctrico? Proteja su horno y aumente la eficiencia

- ¿Qué tipo de sistema de calefacción se usa comúnmente en los hornos de fundición al vacío y cómo funciona? Descubra la Calefacción por Inducción para una Fusión Pura y Eficiente