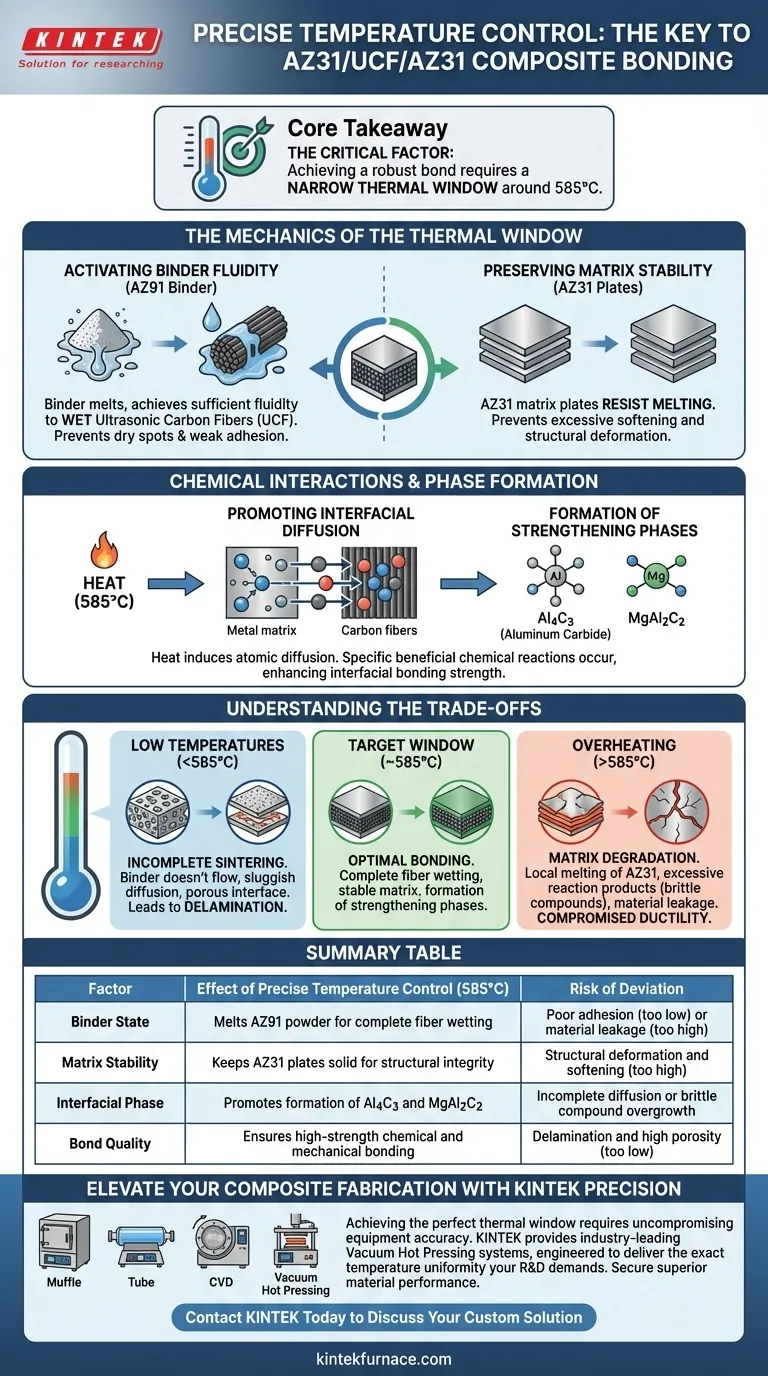

El control preciso de la temperatura es el factor crítico que rige la transición de componentes sueltos a un compuesto unificado en el prensado en caliente al vacío. Específicamente para los compuestos AZ31/UCF/AZ31, este control dicta si el material aglutinante puede "pegar" eficazmente las fibras de carbono a la matriz de aleación de magnesio sin destruir la matriz en sí.

Conclusión principal Lograr una unión robusta requiere una estrecha ventana térmica, específicamente alrededor de 585 °C para este sistema de materiales. Esta temperatura es el punto preciso en el que el aglutinante AZ91 se funde lo suficiente como para mojar las fibras de carbono, mientras que la matriz AZ31 permanece lo suficientemente sólida como para mantener la integridad estructural, permitiendo la formación de fases de fortalecimiento esenciales como Al4C3 y MgAl2C2.

La mecánica de la ventana térmica

El proceso de prensado en caliente al vacío (VHP) se basa en encontrar un equilibrio térmico específico. No solo está calentando material; está gestionando dos estados físicos distintos simultáneamente dentro de la misma cámara.

Activación de la fluidez del aglutinante

El aglutinante, típicamente polvo AZ91, actúa como agente adhesivo activo. Debe alcanzar una temperatura en la que se funda por completo y logre una fluidez suficiente.

Sin esta liquidez, el aglutinante no puede penetrar los haces de fibras. No logra "mojar" las fibras de carbono ultrasónicas (UCF), lo que resulta en puntos secos y una adhesión débil.

Preservación de la estabilidad de la matriz

Mientras el aglutinante se funde, el componente estructural principal —las placas de AZ31— debe resistir la fusión.

El control preciso evita que la matriz de AZ31 se ablande excesivamente. Si la temperatura se desvía demasiado, las placas pierden su estabilidad geométrica, lo que lleva a la deformación estructural de la pieza compuesta final.

Interacciones químicas y formación de fases

Más allá del mojado físico, el control de la temperatura impulsa las reacciones químicas necesarias para una interfaz de alta resistencia. La unión no es meramente mecánica; es química.

Promoción de la difusión interfacial

El calor induce la difusión atómica entre la matriz metálica y las fibras de carbono. Esta difusión es el precursor de la formación de una unión permanente entre materiales disímiles.

Formación de fases de fortalecimiento

A la temperatura objetivo (por ejemplo, 585 °C), ocurren reacciones químicas específicas que son beneficiosas para este compuesto en particular.

La referencia principal indica que un control de calor preciso promueve la formación de fases interfaciales como Al4C3 (carburo de aluminio) y MgAl2C2. Contrariamente a algunos sistemas donde los carburos se evitan estrictamente, aquí estas fases mejoran la resistencia de la unión interfacial.

Comprensión de las compensaciones

En los procesos VHP, el margen de error suele ser insignificante. Comprender las consecuencias de desviarse del punto de ajuste es tan importante como conocer el objetivo.

La consecuencia de las bajas temperaturas

Si el horno funciona a una temperatura inferior a la objetivo, la sinterización permanece incompleta. El aglutinante no fluye, la difusión es lenta y la interfaz permanece porosa. Esto conduce a la delaminación bajo tensión.

La consecuencia del sobrecalentamiento

Si la temperatura excede la ventana específica, la matriz se degrada. Se corre el riesgo de fusión local de las placas de AZ31 o la formación de productos de reacción *excesivos*.

Si bien algunas fases de reacción son beneficiosas, las altas temperaturas incontroladas pueden provocar una abundancia excesiva de compuestos quebradizos o fugas de material, comprometiendo la ductilidad del compuesto.

Optimización de su protocolo de sinterización

Para garantizar la fabricación exitosa de compuestos AZ31/UCF/AZ31, su control de proceso debe ser riguroso.

- Si su enfoque principal es la resistencia interfacial: Apunte al punto de fusión preciso del aglutinante (aproximadamente 585 °C) para garantizar el mojado máximo y la formación de las fases Al4C3 y MgAl2C2.

- Si su enfoque principal es la precisión dimensional: limite estrictamente el sobrepaso de temperatura para evitar que las placas de la matriz de AZ31 entren en su rango de ablandamiento.

El éxito depende de mantener el delicado equilibrio en el que el aglutinante es lo suficientemente líquido como para actuar, pero la matriz permanece lo suficientemente sólida como para soportar.

Tabla resumen:

| Factor | Efecto del control preciso de la temperatura (585 °C) | Riesgo de desviación |

|---|---|---|

| Estado del aglutinante | Funde el polvo AZ91 para un mojado completo de la fibra | Adhesión deficiente (demasiado bajo) o fuga de material (demasiado alto) |

| Estabilidad de la matriz | Mantiene las placas de AZ31 sólidas para la integridad estructural | Deformación estructural y ablandamiento (demasiado alto) |

| Fase interfacial | Promueve la formación de Al4C3 y MgAl2C2 | Difusión incompleta o crecimiento excesivo de compuestos quebradizos |

| Calidad de la unión | Asegura una unión química y mecánica de alta resistencia | Delaminación y alta porosidad (demasiado bajo) |

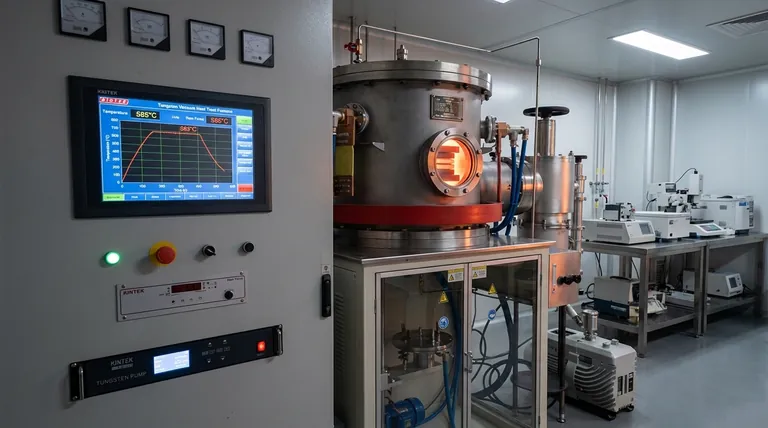

Mejore la fabricación de sus compuestos con la precisión KINTEK

Lograr la ventana térmica perfecta para los compuestos AZ31/UCF/AZ31 requiere una precisión de equipo inflexible. KINTEK ofrece sistemas de prensado en caliente al vacío líderes en la industria, junto con nuestros hornos especializados Muffle, Tube, Rotary y CVD, todos diseñados para ofrecer la uniformidad de temperatura exacta que su I+D exige.

Nuestros sistemas son totalmente personalizables para satisfacer los desafíos únicos de la sinterización de materiales avanzados y la unión interfacial. Respaldados por I+D experto y fabricación de clase mundial, le ayudamos a eliminar las variables del proceso y a asegurar un rendimiento superior del material.

¿Listo para optimizar su procesamiento térmico? Contacte a KINTEK Hoy para Discutir su Solución Personalizada

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué papel juega la presión mecánica en la difusión por prensado en caliente? Unión de composites microlaminados maestros

- ¿Cuáles son las principales aplicaciones de la tecnología de prensa de vacío en la metalurgia? Logre precisión en la industria aeroespacial, automotriz y electrónica

- ¿Por qué se recomienda el sinterizado en prensa caliente al vacío sobre el sinterizado sin presión? Lograr la máxima densidad para objetivos cerámicos IZO

- ¿Cómo se deben seleccionar los elementos calefactores y los métodos de presurización para los hornos de prensado en caliente al vacío? Optimizar para la temperatura y la densidad

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad y resistencia para materiales avanzados

- ¿Qué es una prensa de vacío y cuáles son sus usos principales? Desbloquee el procesamiento de materiales de alto rendimiento

- ¿Cómo contribuye un horno de prensado en caliente al vacío a la fabricación de cerámicas infrarrojas de ZnS? Optimizar la calidad óptica

- ¿Por qué el equipo de Prensa Caliente al Vacío se considera una piedra angular de la fabricación moderna? Descubra la densidad y pureza superiores de los materiales