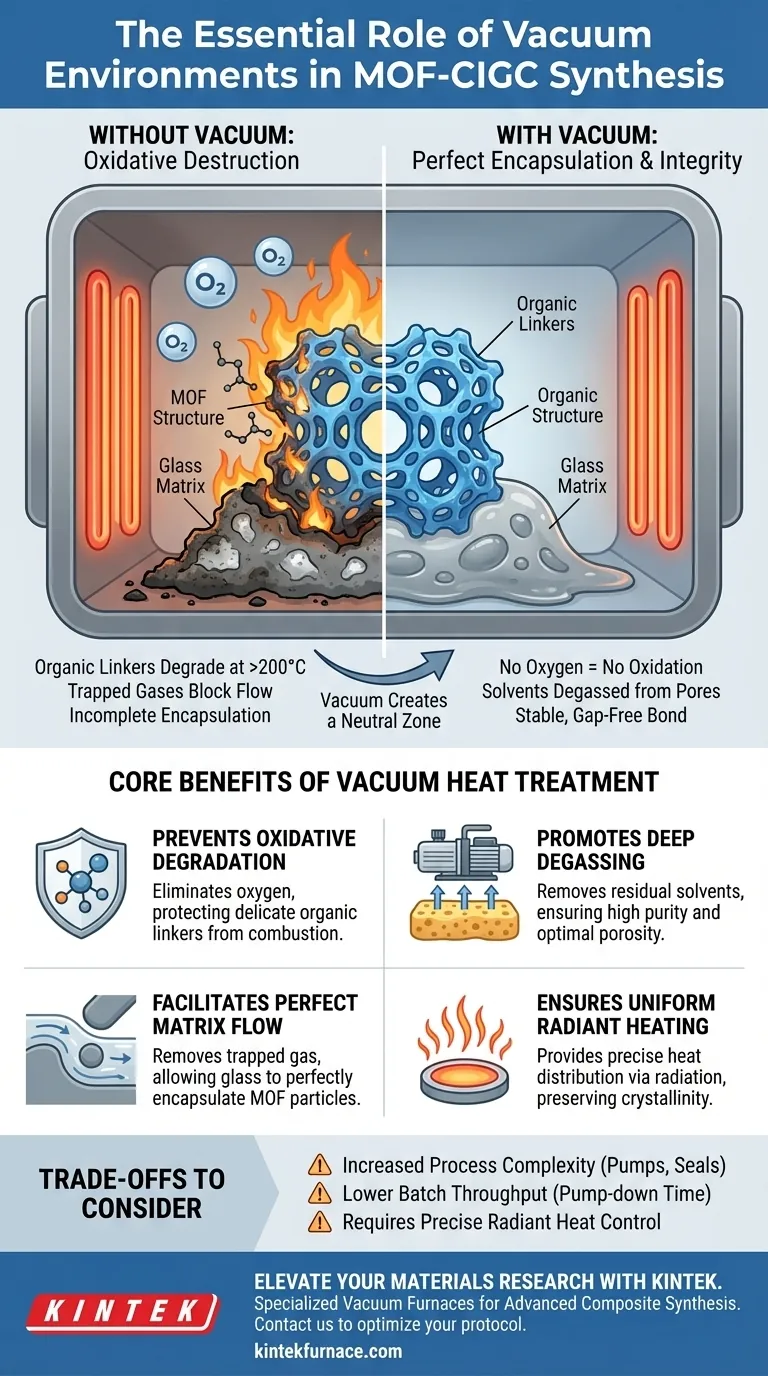

Se requiere estrictamente un horno de tratamiento térmico equipado con un entorno de vacío para preservar la integridad química de los Marcos Metal-Orgánicos (MOF) durante la síntesis.

Específicamente, previene la degradación oxidativa de los enlaces orgánicos del MOF que ocurre a temperaturas elevadas (alrededor de 200 °C). Simultáneamente, la presión de vacío promueve la eliminación de disolventes atrapados y asegura que la matriz de vidrio pueda ablandarse y fluir para encapsular perfectamente las partículas de MOF sin interferencias.

Idea Central: La síntesis exitosa de MOF-CIGC es una carrera contra la descomposición térmica. El horno de vacío crea una "zona neutral" que permite que la matriz de vidrio se derrita y se una físicamente sin desencadenar la destrucción química de la delicada estructura del MOF.

Protegiendo la Integridad del Marco

El principal desafío en la síntesis de MOF-CIGC (Compuestos de Vidrio-Cristal de Marco Metal-Orgánico) es que los MOF son sensibles al calor.

Prevención de la Degradación Oxidativa

Los MOF contienen ligandos orgánicos (enlaces a base de carbono) que unen nodos metálicos.

En presencia de oxígeno, estos componentes orgánicos se quemarán o degradarán rápidamente cuando las temperaturas se acerquen o superen los 200 °C.

El entorno de vacío elimina el oxígeno de la cámara, eliminando efectivamente la posibilidad de combustión u oxidación, asegurando que la estructura del MOF permanezca intacta durante la fase de calentamiento.

Estabilización de la Tolerancia Térmica

Al eliminar los gases atmosféricos reactivos, el horno de vacío extiende el rango de trabajo térmico efectivo del MOF.

Esto permite que el compuesto alcance las temperaturas necesarias para la transición de la matriz de vidrio sin sacrificar la porosidad o la cristalinidad del relleno ZIF-8 (o MOF similar).

Optimización de la Estructura del Compuesto

Más allá de la protección, el entorno de vacío juega un papel mecánico activo en la formación de un compuesto de alta calidad.

Eliminación de Disolventes Residuales

Los MOF son materiales altamente porosos que a menudo retienen disolventes de su síntesis inicial.

El calentamiento al vacío actúa como un potente mecanismo de desgasificación, extrayendo estas moléculas de disolvente residual de los poros del marco.

Esta "limpieza" de los poros es esencial para garantizar que el material final conserve sus propiedades de adsorción deseadas.

Facilitación del Flujo y la Unión de la Matriz

Para que el compuesto sea mecánicamente sólido, la matriz de vidrio debe ablandarse y fluir alrededor de las partículas de MOF.

El entorno de vacío elimina las bolsas de gas que de otro modo podrían quedar atrapadas entre el vidrio y el MOF.

Esto permite que el vidrio logre un encapsulamiento perfecto, creando una unión interfacial estable entre las dos fases distintas.

Comprensión de las Compensaciones

Si bien el tratamiento térmico al vacío es químicamente necesario para esta aplicación, introduce restricciones operativas específicas en comparación con los hornos atmosféricos estándar.

Mayor Complejidad del Proceso

Los hornos de vacío requieren una infraestructura significativamente más compleja, que incluye bombas, sellos y sistemas de monitoreo de presión.

Limitaciones de Rendimiento

El proceso es generalmente una operación por lotes.

El tiempo requerido para bombear la cámara hasta el nivel de vacío requerido se suma al tiempo total del ciclo, lo que potencialmente limita el rendimiento de fabricación en comparación con el calentamiento atmosférico de flujo continuo.

Diferencias en la Transferencia de Calor

En el vacío, la transferencia de calor se produce principalmente por radiación en lugar de convección.

Esto requiere sistemas de control precisos para garantizar la uniformidad, ya que los efectos de sombreado pueden causar un calentamiento desigual si el horno no se carga correctamente.

Tomando la Decisión Correcta para su Objetivo

Al configurar su protocolo de síntesis para MOF-CIGC, considere la siguiente priorización:

- Si su principal enfoque es la Pureza del Material: Asegúrese de que su sistema de vacío sea capaz de una desgasificación profunda para evacuar completamente los residuos de disolvente de los poros del MOF antes de que la matriz de vidrio cree un sello.

- Si su principal enfoque es la Estabilidad Estructural: Priorice el "tiempo de remojo" a la temperatura objetivo bajo vacío para permitir que la matriz de vidrio tenga tiempo suficiente para fluir y mojar completamente la superficie del MOF.

- Si su principal enfoque es la Longevidad del Equipo: Reconozca que, si bien el vacío previene la oxidación de la muestra, también previene la oxidación de los elementos calefactores del horno, lo que generalmente extiende la vida útil del equipo.

En última instancia, el entorno de vacío no es solo una medida protectora; es una herramienta de fabricación que permite físicamente la coexistencia de cristales delicados y vidrio fundido.

Tabla Resumen:

| Característica | Función en la Síntesis de MOF-CIGC | Beneficio |

|---|---|---|

| Prevención de la Oxidación | Elimina el oxígeno de la cámara de calentamiento | Evita que los enlaces orgánicos se quemen a >200 °C |

| Desgasificación | Elimina el disolvente atrapado de las estructuras porosas de MOF | Garantiza alta pureza y propiedades de adsorción óptimas |

| Flujo de la Matriz | Elimina las bolsas de gas durante el ablandamiento del vidrio | Logra un encapsulamiento perfecto y sin huecos de las partículas |

| Calentamiento Radiante | Proporciona transferencia de calor uniforme en vacío | Protege la cristalinidad del marco durante la transición del vidrio |

Mejore su Síntesis de Materiales Avanzados con KINTEK

No permita que la degradación oxidativa comprometa su investigación de MOF-CIGC. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas especializados de Mufla, Tubo, Rotatorio, Vacío y CVD diseñados para proporcionar el control atmosférico preciso y la uniformidad térmica que su laboratorio requiere. Ya sea que necesite hornos de alta temperatura estándar o totalmente personalizables para laboratorio, nuestro equipo garantiza que sus delicados compuestos de cristal-vidrio logren una integridad estructural perfecta.

¿Listo para optimizar su protocolo de síntesis? Contacte a KINTEK hoy para encontrar la solución de vacío ideal para sus necesidades de investigación únicas.

Guía Visual

Referencias

- Ashleigh M. Chester, Thomas D. Bennett. Loading and thermal behaviour of ZIF-8 metal–organic framework-inorganic glass composites. DOI: 10.1039/d4dt00894d

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Por qué se prefieren los materiales fundidos al vacío para los implantes médicos? Garantizar la pureza y longevidad del implante

- ¿Qué capacidades de temperatura ofrece el sistema de horno de vacío? Descubra el calentamiento de precisión para aplicaciones exigentes

- ¿Cuál es otro nombre para la espectrometría de absorción atómica con horno de grafito? Descubra ETAAS para el análisis de metales traza

- ¿Cómo mejora un horno de vacío la pureza del material? Logre una integridad superior del material con entornos controlados

- ¿Por qué usar un horno de recocido a alta temperatura para el tratamiento térmico de la aleación Fe–32Ni? Lograr consistencia microestructural

- ¿Cuáles son algunos ejemplos de proyectos de soldadura fuerte al vacío? Descubra la unión de alta resistencia para la industria aeroespacial y médica

- ¿Cómo se utilizan los hornos de vacío en la preparación de aleaciones especiales? Desbloquee la pureza y el rendimiento

- ¿Qué industrias utilizan comúnmente hornos de vacío y con qué propósitos? Descubra aplicaciones clave en la industria aeroespacial, médica y más