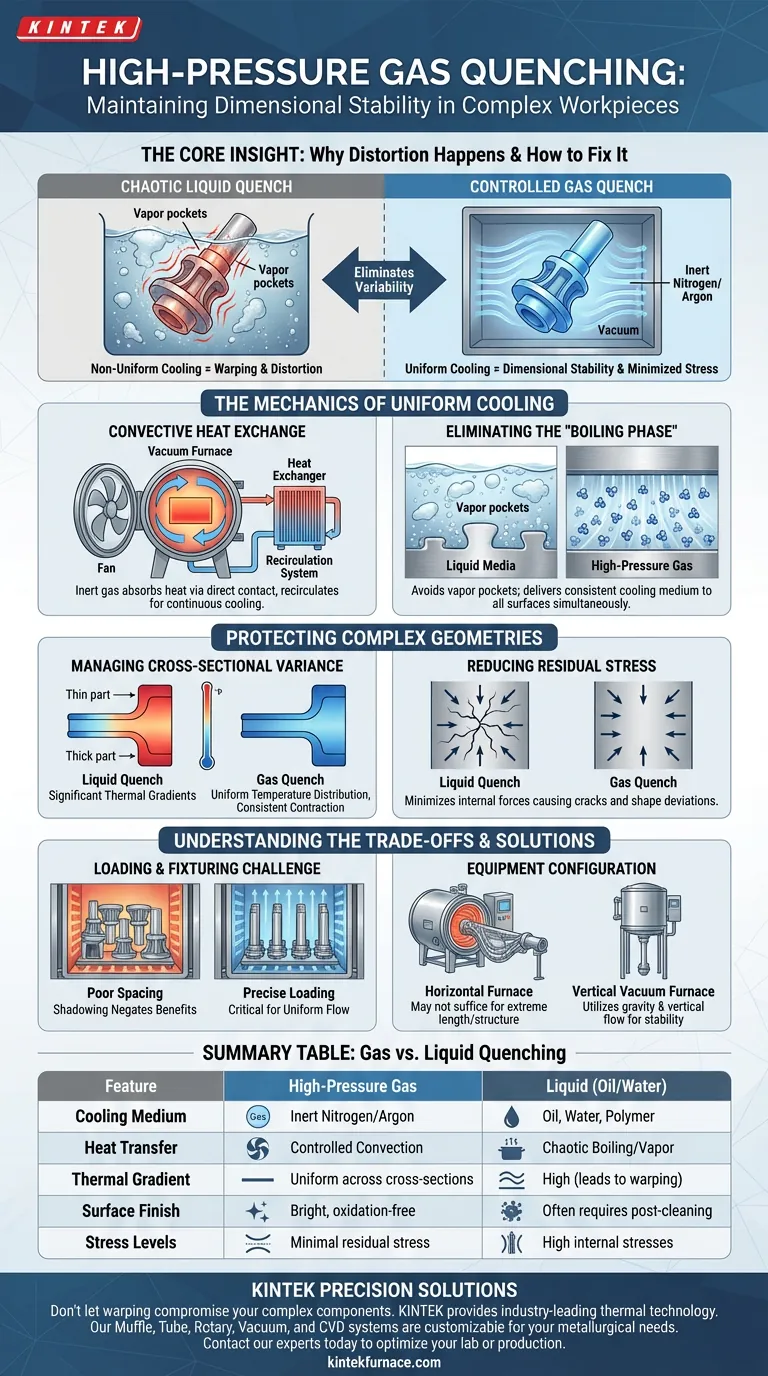

El enfriamiento por gas a alta presión preserva la estabilidad dimensional al utilizar la transferencia de calor por convección controlada para garantizar velocidades de enfriamiento uniformes en toda la pieza de trabajo. Al reemplazar el caótico choque térmico asociado con los enfriadores líquidos, este proceso minimiza las tensiones internas que conducen a deformaciones y distorsiones en geometrías complejas.

La idea central: El principal impulsor de la distorsión durante el tratamiento térmico es el enfriamiento no uniforme, que crea fuerzas contrapuestas dentro del material. El enfriamiento por gas a alta presión elimina esta variabilidad, asegurando que las secciones transversales delgadas y gruesas se enfríen a una velocidad similar, neutralizando así las tensiones residuales que causan grietas y desviaciones de forma.

La mecánica del enfriamiento uniforme

Intercambio de calor por convección

A diferencia de los métodos tradicionales que dependen de la inmersión en líquidos, los sistemas de enfriamiento por gas suelen utilizar nitrógeno para extraer calor.

El gas inerte circula sobre la carga caliente, absorbiendo energía térmica por contacto directo. Este gas calentado se dirige fuera de la cámara, se enfría a través de intercambiadores de calor y se recircula de nuevo al horno para continuar el ciclo.

Eliminación de la "fase de ebullición"

Los medios líquidos, como el aceite o el agua, a menudo experimentan cambios de fase (ebullición) al entrar en contacto con metal caliente.

Esto crea burbujas de vapor que aíslan partes de la superficie mientras que otras áreas se enfrían rápidamente. El gas a alta presión evita por completo este fenómeno, entregando un medio de enfriamiento constante a cada superficie de la pieza de trabajo simultáneamente.

Protección de geometrías complejas

Gestión de la varianza de la sección transversal

Las piezas de trabajo complejas a menudo presentan grosores variables, donde las secciones delgadas se enfrían naturalmente más rápido que las gruesas.

En un enfriamiento líquido, esta discrepancia causa importantes gradientes térmicos. El enfriamiento por gas a alta presión logra una distribución uniforme de la temperatura en estas secciones transversales variables, manteniendo la contracción térmica constante en toda la pieza.

Reducción de la tensión residual

La desviación de la forma está físicamente causada por las tensiones residuales, fuerzas internas que permanecen después de que el proceso se completa.

Al garantizar la uniformidad durante la fase crítica de enfriamiento, el enfriamiento por gas minimiza la generación de estas tensiones. Este es el factor esencial para prevenir el agrietamiento del material y mantener tolerancias dimensionales estrictas.

Comprensión de las compensaciones

El desafío de la carga y la fijación

Si bien el proceso de gas es superior para la estabilidad, la disposición de las piezas dentro del horno es fundamental.

Las referencias indican que para formas grandes o particularmente complejas, lograr un flujo de gas uniforme requiere estrategias de carga precisas. Un espaciado deficiente o el "ensombrecimiento" (donde una pieza bloquea el flujo de aire a otra) pueden anular los beneficios del enfriamiento por gas.

Configuración del equipo

Los hornos horizontales estándar pueden no ser suficientes para todas las geometrías distintas.

Las piezas con "estructura aumentada" o de gran longitud a menudo requieren hornos de vacío verticales. Estas configuraciones especializadas utilizan la gravedad y el flujo de aire vertical para garantizar una estabilidad y uniformidad que la carga horizontal no siempre puede garantizar.

Tomar la decisión correcta para su objetivo

- Si su principal enfoque es la precisión dimensional: Confíe en el enfriamiento por gas a alta presión para minimizar las tensiones residuales y prevenir la deformación común con los enfriadores líquidos.

- Si su principal enfoque son estructuras complejas o largas: Investigue las configuraciones de hornos de vacío verticales para garantizar una densidad de carga uniforme y prevenir la distorsión inducida por la gravedad.

- Si su principal enfoque es la integridad de la superficie: Utilice el entorno de vacío para eliminar la oxidación y la descarburación, asegurando una superficie limpia sin una capa metamórfica.

El enfriamiento por gas a alta presión transforma el proceso de enfriamiento de un choque térmico caótico a una operación controlada y predecible que protege la geometría de sus componentes más críticos.

Tabla resumen:

| Característica | Enfriamiento por gas a alta presión | Enfriamiento líquido (aceite/agua) |

|---|---|---|

| Medio de enfriamiento | Nitrógeno/Argón inerte | Aceite, agua o polímero |

| Transferencia de calor | Convección controlada | Ebullición caótica/Fase de vapor |

| Gradiente térmico | Uniforme en todas las secciones transversales | Alto (conduce a deformaciones) |

| Acabado superficial | Brillante, libre de oxidación | A menudo requiere limpieza posterior |

| Niveles de tensión | Tensión residual mínima | Altas tensiones internas |

Soluciones de tratamiento térmico de precisión para sus geometrías más difíciles

No permita que las deformaciones y las tensiones internas comprometan la integridad de sus componentes complejos. KINTEK proporciona tecnología térmica líder en la industria respaldada por I+D experta y fabricación de precisión. Nuestra gama de sistemas Muffle, Tube, Rotary, Vacuum y CVD son totalmente personalizables para satisfacer sus requisitos metalúrgicos únicos.

Ya sea que esté procesando piezas aeroespaciales o dispositivos médicos intrincados, KINTEK garantiza que sus materiales logren la máxima estabilidad dimensional y calidad superficial. Póngase en contacto con nuestros expertos técnicos hoy mismo para descubrir cómo nuestros hornos de alta temperatura pueden optimizar su flujo de trabajo de laboratorio o producción.

Guía Visual

Referencias

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Qué papel juegan los sistemas de vacío en los procesos químicos? Controle de precisión para reacciones sensibles a los gases

- ¿Por qué el LNMO debe secarse a 100 °C en un horno de vacío? Optimizar el rendimiento del recubrimiento del cátodo

- ¿Cómo logra un horno de vacío la eficiencia energética? Contención de calor superior y ciclos optimizados

- ¿Cómo soporta un horno de vacío la escalabilidad y la reproducibilidad? Logre una fabricación consistente de alto riesgo

- ¿Cómo funciona el proceso de soldadura fuerte al vacío? Logre una unión de metal limpia y fuerte sin fundente

- ¿Cuáles son los principales requisitos técnicos para las bombas de vacío en hornos de sinterización al vacío? Garantice la pureza y la eficiencia del material

- ¿Cuáles son los beneficios clave de la cementación al vacío? Logre endurecimiento de precisión, baja distorsión y ecológico

- ¿Cuál es la función de un horno de vacío en la síntesis de fósforos? Lograr materiales de wellstonita dopados puros con Tb3+/Ce3+