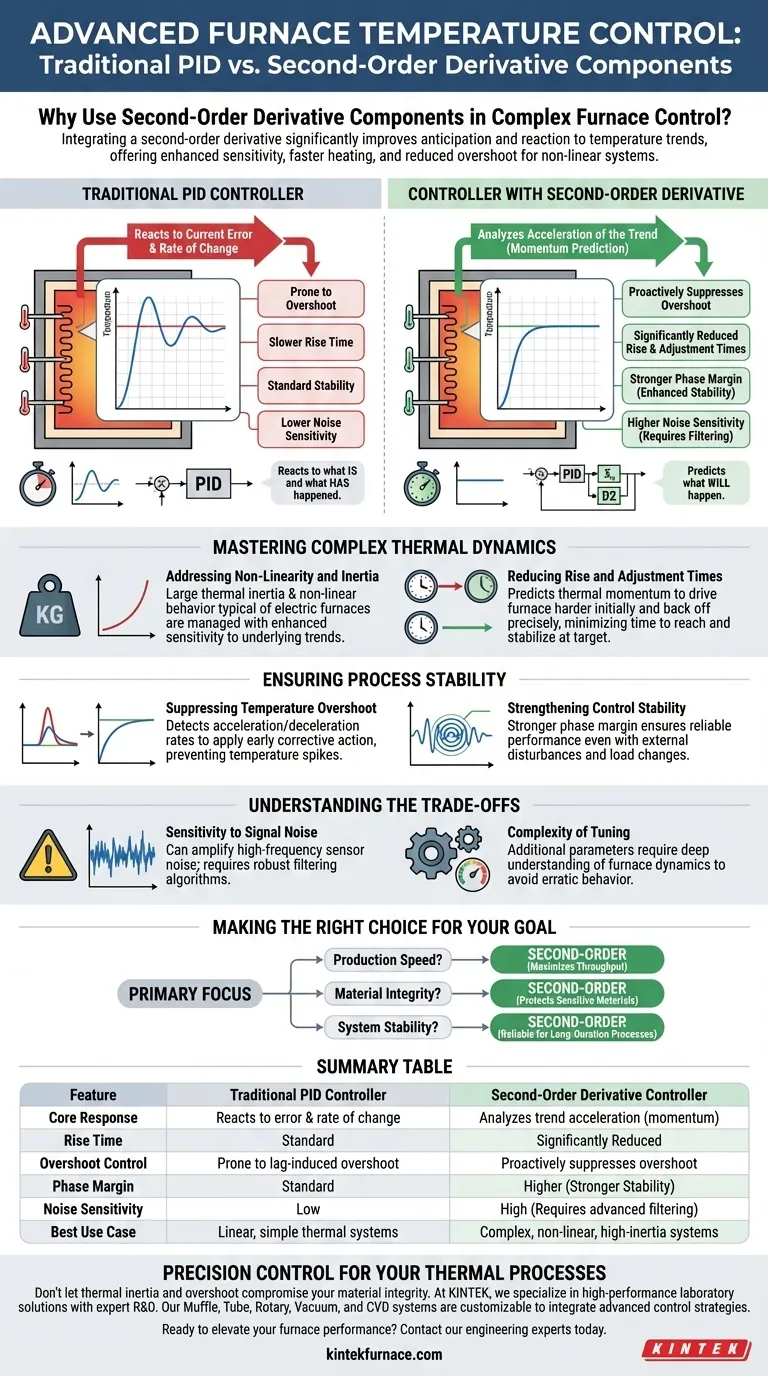

La integración de un componente de derivada de segundo orden en un controlador de horno mejora significativamente la capacidad del sistema para anticipar y reaccionar a las tendencias de temperatura. En comparación con un controlador PID tradicional, esta estructura avanzada ofrece una mayor sensibilidad, lo que resulta en tiempos de calentamiento más rápidos y una reducción sustancial del sobreimpulso para sistemas complejos y no lineales.

Mientras que los controladores PID tradicionales reaccionan a los errores actuales y a las tasas de cambio, la adición de una derivada de segundo orden permite al sistema analizar la aceleración de la tendencia. Esta capa adicional de predicción contrarresta eficazmente la inercia térmica masiva típica de los hornos eléctricos, asegurando la estabilidad donde los controladores estándar podrían oscilar.

Dominando la dinámica térmica compleja

Abordando la no linealidad y la inercia

Los sistemas de hornos eléctricos se caracterizan por una gran inercia, lo que significa que responden lentamente a la entrada de energía y se enfrían lentamente. También son a menudo no lineales, comportándose de manera diferente en varios rangos de temperatura.

Un controlador con componentes de derivada de segundo orden y filtros proporciona una mayor sensibilidad a estos comportamientos complejos. Va más allá de la simple corrección de errores para comprender la tendencia subyacente del cambio de temperatura.

Reduciendo los tiempos de subida y ajuste

En un entorno de producción, el tiempo es un recurso crítico. La principal ventaja de esta estructura de control avanzada es su capacidad para reducir significativamente el tiempo de subida (el tiempo que tarda en alcanzar el objetivo).

También minimiza el tiempo de ajuste (el tiempo que tarda en estabilizarse una vez cerca del objetivo). Al predecir el impulso térmico, el controlador puede impulsar el horno con más fuerza inicialmente y retroceder en el momento justo.

Garantizando la estabilidad del proceso

Supresión del sobreimpulso de temperatura

Uno de los mayores riesgos en el control de hornos es el sobreimpulso, donde la temperatura excede el punto de ajuste, lo que podría dañar el producto o los elementos calefactores.

Los controladores PID estándar a menudo luchan por frenar el proceso de calentamiento a tiempo debido al desfase térmico. El componente de segundo orden suprime eficazmente el sobreimpulso al detectar la velocidad a la que la subida de temperatura se está acelerando o desacelerando, aplicando una acción correctiva mucho antes.

Fortaleciendo la estabilidad del control

Para los procesos de producción continua, el rendimiento constante es irrenunciable. Esta estructura de controlador avanzada proporciona un margen de fase más fuerte.

Un mayor margen de fase se correlaciona directamente con una mejor estabilidad del sistema. Esto asegura que, incluso en medio de perturbaciones externas o cambios de carga, el bucle de control permanezca ajustado y predecible.

Comprendiendo las compensaciones

Sensibilidad al ruido de la señal

Si bien la mayor sensibilidad es una ventaja para el seguimiento de la temperatura, puede ser un inconveniente con respecto al ruido de la señal.

Las derivadas de segundo orden pueden amplificar el ruido de alta frecuencia inherente a las lecturas del sensor. La implementación efectiva generalmente requiere algoritmos de filtrado robustos para garantizar que el controlador reaccione a los cambios reales de temperatura, no a la estática del sensor.

Complejidad de la sintonización

Pasar del PID estándar introduce parámetros adicionales para configurar.

Lograr el equilibrio óptimo entre los términos proporcional, integral y de primera/segunda derivada requiere una comprensión más profunda de la dinámica específica del horno. Una sintonización inadecuada puede conducir a un comportamiento errático en lugar de un control mejorado.

Tomando la decisión correcta para su objetivo

Para determinar si esta estrategia de control avanzada es adecuada para su aplicación, considere sus restricciones operativas específicas:

- Si su enfoque principal es la Velocidad de Producción: El controlador de segundo orden es superior por su capacidad para reducir los tiempos de subida y ajuste, maximizando el rendimiento.

- Si su enfoque principal es la Integridad del Material: Este método es ideal debido a su capacidad para suprimir el sobreimpulso, protegiendo los materiales sensibles del daño por calor.

- Si su enfoque principal es la Estabilidad del Sistema: El margen de fase más fuerte ofrece la opción más confiable para procesos continuos de larga duración.

Al aprovechar el control de derivada de segundo orden, transforma su horno de un sistema reactivo a un instrumento predictivo capaz de manejar los desafíos térmicos más exigentes.

Tabla resumen:

| Característica | Controlador PID Tradicional | Controlador de Derivada de Segundo Orden |

|---|---|---|

| Respuesta Central | Reacciona al error y a la tasa de cambio | Analiza la aceleración de la tendencia (impulso) |

| Tiempo de Subida | Estándar | Reducido significativamente |

| Control de Sobreimpulso | Propenso a sobreimpulso inducido por desfase | Suprime proactivamente el sobreimpulso |

| Margen de Fase | Estándar | Mayor (Mayor Estabilidad) |

| Sensibilidad al Ruido | Baja | Alta (Requiere filtrado avanzado) |

| Mejor Caso de Uso | Sistemas térmicos lineales y simples | Sistemas complejos, no lineales y de alta inercia |

Control de precisión para sus procesos térmicos

No permita que la inercia térmica y el sobreimpulso comprometan la integridad de sus materiales. En KINTEK, nos especializamos en soluciones de laboratorio de alto rendimiento respaldadas por I+D experta y fabricación de precisión.

Ya sea que necesite sistemas Mufla, de Tubo, Rotatorios, de Vacío o CVD, nuestros hornos de alta temperatura para laboratorio son totalmente personalizables para integrar estrategias de control avanzadas que maximizan su rendimiento y estabilidad.

¿Listo para mejorar el rendimiento de su horno? Póngase en contacto con nuestros expertos en ingeniería hoy mismo para discutir sus necesidades únicas y encontrar la solución de calefacción perfecta para su laboratorio.

Guía Visual

Referencias

- Serdar Ekinci, Євген Зайцев. Efficient control strategy for electric furnace temperature regulation using quadratic interpolation optimization. DOI: 10.1038/s41598-024-84085-w

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué opciones de personalización están disponibles para los elementos calefactores de grafito? Logre un rendimiento térmico perfecto

- ¿Qué hace que los elementos calefactores cerámicos sean más eficientes energéticamente que sus alternativas metálicas? Aislamiento superior y distribución uniforme del calor

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿En qué aplicaciones industriales se prefieren típicamente los elementos calefactores de MoSi2? Ideales para vidrio de alta temperatura, cerámica y metalurgia

- ¿Cuáles son las características de los elementos calefactores de disiliciuro de molibdeno? Desbloquee el rendimiento a alta temperatura

- ¿Qué elemento calefactor es más rentable? Compare SiC vs. MoSi2 para su horno

- ¿Qué papel juegan los sistemas de calentamiento a alta temperatura en la infiltración de aluminio fundido? Soluciones Expertas de Control Térmico

- ¿Qué materiales se utilizan comúnmente en los elementos calefactores de alta temperatura? Descubra las mejores opciones para durabilidad y eficiencia