La principal ventaja de utilizar un horno de sinterización al vacío para el Óxido de Magnesio (MgO) es la eliminación activa de gases que de otro modo obstaculizarían el proceso de densificación. Mientras que los hornos de atmósfera estándar a menudo atrapan gases dentro del material, un entorno de vacío elimina la presión interna, permitiendo que la cerámica logre una estructura microscópica que se acerca mucho a su densidad teórica.

La idea central La sinterización al vacío no solo calienta el material; cambia fundamentalmente la estructura de los poros. Al eliminar los gases obstructores, elimina la presión interna que lucha contra la contracción. Para el MgO específicamente, este es el factor decisivo entre producir una cerámica opaca estándar y un material transparente de alto rendimiento con una conductividad térmica superior.

Superando la barrera de la densidad

Eliminación de la presión interna de gas

En un horno de atmósfera estándar, las moléculas de gas pueden quedar atrapadas dentro de los poros de la cerámica a medida que el material se contrae.

Este gas atrapado crea una presión interna que se opone a la fuerza de sinterización, deteniendo efectivamente que el material se vuelva completamente denso. Un entorno de vacío elimina estos gases, eliminando la resistencia a la contracción.

Eliminación de volátiles adsorbidos

Los polvos cerámicos crudos a menudo contienen gases o humedad adsorbidos en su superficie.

Durante las etapas iniciales de calentamiento, un horno de vacío extrae eficazmente estos volátiles. Esto evita la formación de poros cerrados más adelante en el proceso, asegurando que la estructura final sea sólida en lugar de esponjosa.

Alcanzar la densidad teórica

El objetivo final de la sinterización de MgO es eliminar por completo la porosidad.

Al eliminar la "barrera" de gas, los granos de cerámica pueden fusionarse más completamente. Esto da como resultado un producto final que posee una densidad casi idéntica al máximo teórico del material.

Desbloqueo de propiedades avanzadas del material

Lograr la transparencia óptica

El beneficio más específico para el MgO mencionado en la literatura técnica es la transparencia.

Los poros residuales en una cerámica actúan como centros de dispersión de la luz, lo que hace que el material sea opaco. Al eliminar virtualmente estos poros residuales, la sinterización al vacío permite que la luz atraviese el material, lo cual es esencial para aplicaciones ópticas.

Optimización de la conducción térmica

El aire es un aislante térmico. Por lo tanto, cualquier bolsa de aire microscópica que quede dentro de la cerámica reduce su capacidad para transferir calor.

La sinterización al vacío crea caminos de conducción térmica sólidos y continuos en todo el material. Esto mejora significativamente la conductividad térmica del componente de MgO final.

Comprensión de las compensaciones

Complejidad operativa y coste

Si bien los sistemas de vacío ofrecen pureza y densidad, conllevan mayores gastos generales.

En comparación con los hornos de bajo vacío o de atmósfera estándar, los sistemas de alto vacío son más caros de operar y mantener. También requieren tiempo de bombeo, lo que puede alargar el ciclo de procesamiento general en comparación con un simple horneado al aire libre.

Consideraciones sobre la estabilidad química

La sinterización al vacío no es universalmente superior para todos los tipos de cerámica; depende de la química.

Por ejemplo, ciertas cerámicas de óxido (como BCZT) requieren una atmósfera rica en oxígeno para reducir las vacantes de oxígeno y mantener las propiedades piezoeléctricas. Sin embargo, para el MgO, donde el objetivo suele ser la inercia y la densidad física en lugar de la manipulación ferroeléctrica, el vacío sigue siendo la opción superior.

Tomar la decisión correcta para su objetivo

Si está decidiendo entre un horno de atmósfera estándar y un sistema de vacío para su proyecto de MgO, considere sus requisitos finales:

- Si su enfoque principal es la transparencia óptica: Debe utilizar un horno de vacío para eliminar los poros residuales que dispersan la luz y causan opacidad.

- Si su enfoque principal es la gestión térmica: Se requiere un entorno de vacío para maximizar la densidad y garantizar caminos de conducción térmica sin obstáculos.

- Si su enfoque principal es la dureza/estructura básica: Un horno de vacío generalmente producirá mayor resistencia y dureza, aunque un horno estándar puede ser suficiente para piezas estructurales no críticas.

Resumen: Para cerámicas de óxido de magnesio de alto rendimiento, el horno de vacío no es un lujo sino una necesidad para eliminar las barreras físicas de gas que impiden la densidad y la transparencia completas.

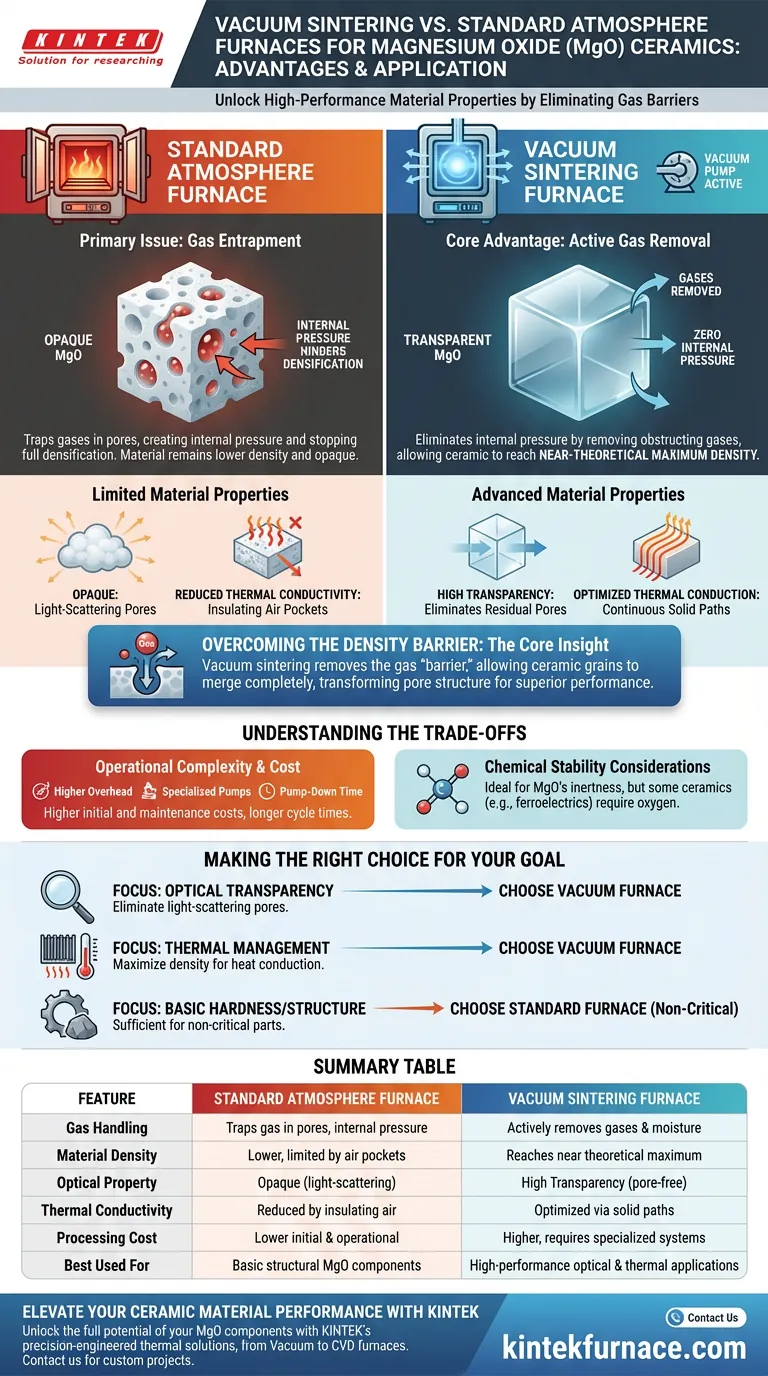

Tabla resumen:

| Característica | Horno de atmósfera estándar | Horno de sinterización al vacío |

|---|---|---|

| Manejo de gases | Atrapa gas en los poros, creando presión interna | Elimina activamente gases y humedad volátil |

| Densidad del material | Menor; limitada por bolsas de aire atrapadas | Alcanza una densidad cercana al máximo teórico |

| Propiedad óptica | Opaco (debido a poros que dispersan la luz) | Alta transparencia (elimina poros residuales) |

| Conductividad térmica | Reducida por bolsas de aire aislantes | Optimizada a través de caminos de conducción sólida continua |

| Coste de procesamiento | Menor coste inicial y operativo | Mayor; requiere sistemas de bombeo especializados |

| Mejor uso para | Componentes de MgO estructurales básicos | Aplicaciones ópticas y térmicas de alto rendimiento |

Mejora el rendimiento de tu material cerámico con KINTEK

Desbloquea todo el potencial de tus componentes de óxido de magnesio con soluciones térmicas diseñadas con precisión. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de laboratorio de alta temperatura, que incluyen hornos de vacío, mufla, tubo, rotatorios y CVD, todos completamente personalizables para satisfacer tus requisitos de sinterización únicos.

Ya sea que tu objetivo sea la densidad teórica o la transparencia óptica, nuestros expertos técnicos están listos para diseñar el horno perfecto para tu laboratorio. Contacta a KINTEK hoy mismo para discutir tu proyecto personalizado y descubre cómo nuestra avanzada tecnología de vacío puede transformar los resultados de tus materiales.

Guía Visual

Referencias

- Advanced Thermal Interface Materials: Insights into Low‐Temperature Sintering and High Thermal Conductivity of MgO. DOI: 10.1002/adma.202510237

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuáles son los principales parámetros técnicos de los hornos de sinterización a presión y vacío? Especificaciones clave para materiales avanzados

- ¿Cuáles son las ventajas de usar un horno de vacío? Logre un tratamiento térmico superior con control de precisión

- ¿Cuál es el principio del horno de grafito? Domine el análisis de elementos ultratrazas con calentamiento preciso

- ¿Cuáles son los requisitos críticos para los materiales de crisol? Garantizar la pureza del metal en la destilación al vacío

- ¿Cuál es el rango de temperaturas de carburización en la carburización al vacío? Optimizar para velocidad y calidad

- ¿Cuáles son los beneficios de ahorro de espacio de un horno de vacío vertical? Maximice la eficiencia en laboratorios compactos

- ¿Cómo pueden los enfriadores de hornos de vacío reducir los costos operativos? Aumente la eficiencia y reduzca los gastos ocultos

- ¿Cómo se utiliza un horno de recocido al vacío en la industria de la ciencia de los materiales y la metalurgia? Mejora la pureza y el rendimiento del material