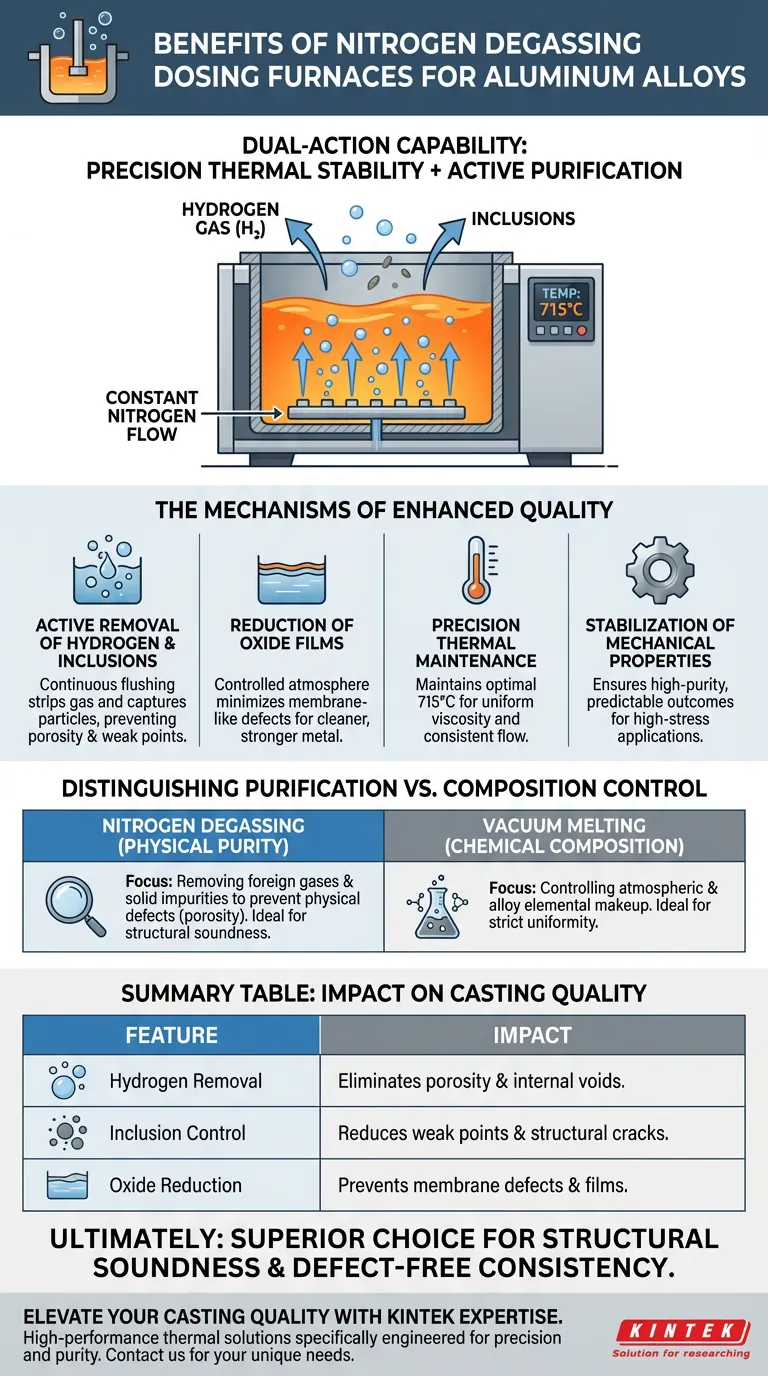

La integración de un sistema constante de desgasificación con nitrógeno en un horno dosificador transforma la unidad de un simple recipiente de retención a una etapa activa de purificación para la fusión de aleaciones de aluminio. Esta configuración mantiene simultáneamente condiciones térmicas precisas —específicamente manteniendo la fusión a temperaturas como 715°C— mientras purga agresivamente la aleación de contaminantes estructurales. El resultado inmediato es una reducción significativa de los defectos de fundición y una mejora medible en la consistencia del producto final.

Conclusión clave: El valor del sistema se define por su capacidad de doble acción: estabiliza la temperatura del metal mientras elimina activamente el hidrógeno y las inclusiones. Esto crea una fusión de alta pureza que minimiza la formación de óxido y garantiza propiedades mecánicas uniformes en todas las series de producción.

Los mecanismos de mejora de la calidad

Eliminación activa de hidrógeno e inclusiones

La principal amenaza para la integridad estructural del aluminio es la presencia de gas hidrógeno disuelto e inclusiones no metálicas.

El sistema de nitrógeno integrado aborda esto al purgar continuamente la fusión. Este proceso elimina eficazmente el hidrógeno del aluminio fundido y captura las inclusiones, previniendo la porosidad en la fundición final.

Reducción de películas de óxido

Las películas de óxido son perjudiciales para la continuidad de la matriz metálica, a menudo provocando grietas o puntos débiles.

Al mantener una interacción controlada con nitrógeno, el sistema reduce significativamente la formación de estas películas de óxido. Esto asegura que el metal que fluye hacia el molde esté limpio y libre de los defectos tipo membrana que comprometen la durabilidad.

Mantenimiento térmico de precisión

La consistencia en la fundición requiere un control absoluto sobre la viscosidad y las características de flujo.

El horno dosificador está diseñado para mantener el metal fundido a una temperatura específica y óptima, como 715°C. Esta estabilidad térmica evita la segregación de los elementos de aleación y asegura que el proceso de desgasificación se realice con la máxima eficiencia.

Estabilización de las propiedades mecánicas

La combinación de precisión térmica y limpieza activa conduce a resultados predecibles.

Al minimizar las fluctuaciones en la calidad de la fusión, el sistema asegura que las fundiciones de aleación de aluminio resultantes exhiban alta pureza y propiedades mecánicas consistentes. Esta fiabilidad es esencial para aplicaciones de alto estrés donde el margen de error es inexistente.

Distinción entre purificación y control de composición

El papel de la desgasificación con nitrógeno

Es importante entender que el sistema de nitrógeno es principalmente una herramienta de purificación.

Su función principal es eliminar físicamente gases extraños (hidrógeno) e impurezas sólidas (inclusiones) para prevenir defectos físicos como la porosidad.

El papel de los entornos de vacío

Mientras que la desgasificación con nitrógeno se encarga de la pureza, es distinta de las tecnologías de fusión por vacío.

Como se indica en los datos técnicos comparativos, un horno de fusión por vacío es más adecuado para controlar la atmósfera química y la composición de la aleación. Si su desafío implica gestionar estrictamente la relación de elementos químicos dentro de la aleación en lugar de eliminar gas, un entorno de vacío ofrece una uniformidad superior para ese parámetro específico.

Tomando la decisión correcta para su objetivo

Para seleccionar la tecnología adecuada, debe alinear las capacidades del equipo con su métrica de calidad más crítica.

- Si su enfoque principal es la Integridad Física: Elija el horno dosificador con desgasificación de nitrógeno para minimizar la porosidad, las películas de óxido y la variación mecánica causada por el hidrógeno y las inclusiones.

- Si su enfoque principal es la Composición Química: Elija un horno de fusión por vacío para garantizar una estricta uniformidad de la composición elemental de la aleación a través del control atmosférico.

En última instancia, el sistema de desgasificación con nitrógeno es la opción superior para los fabricantes que priorizan la solidez estructural y la consistencia libre de defectos de las fundiciones de aluminio.

Tabla resumen:

| Característica | Horno dosificador con desgasificación de nitrógeno | Impacto en la calidad de la fundición |

|---|---|---|

| Eliminación de hidrógeno | Purga continua con nitrógeno | Elimina la porosidad y los vacíos internos |

| Control de inclusiones | Captura activa de no metálicos | Reduce puntos débiles y grietas estructurales |

| Reducción de óxidos | Atmósfera controlada de nitrógeno | Previene defectos tipo membrana y películas |

| Estabilidad térmica | Mantenimiento preciso (ej. 715°C) | Asegura viscosidad y flujo de metal uniformes |

| Objetivo principal | Pureza y integridad física | Componentes de alta durabilidad y libres de defectos |

Mejore la calidad de su fundición con la experiencia de KINTEK

No permita que la porosidad y las inclusiones comprometan su producción de aleaciones de aluminio. KINTEK ofrece soluciones térmicas de alto rendimiento, incluyendo sistemas personalizables Muffle, Tube, Rotary, Vacuum y CVD, diseñados específicamente para la precisión y la pureza.

Respaldados por I+D experto y fabricación de clase mundial, le ayudamos a lograr las condiciones térmicas exactas y la pureza de materiales que su aplicación exige. Ya sea que necesite estabilizar propiedades mecánicas o asegurar la uniformidad química, nuestro equipo está listo para diseñar el horno perfecto para sus necesidades únicas.

¿Listo para optimizar su fusión? Contáctenos hoy mismo para hablar con un especialista y vea cómo KINTEK puede mejorar la eficiencia de su laboratorio o producción.

Guía Visual

Referencias

- David Servando Cantú-Fernández, Brian Quinn. Mechanical Properties of a Structural Component Processed in High-Pressure Die Casting (HPDC) with a Non-Heat-Treated Aluminum Alloy. DOI: 10.3390/met14030369

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es la función de un horno de oxidación térmica en el crecimiento de MEMS? Crear capas de pasivación de alta calidad

- ¿Cuáles son algunas aplicaciones industriales de los hornos de atmósfera de bajo vacío? Aumente la eficiencia en los procesos de tratamiento térmico

- ¿Cuál es el mecanismo por el cual una atmósfera reductora mejora el rendimiento de las ferritas de Mn-Zn? Desbloqueando la excelencia magnética

- ¿Cuáles son las ventajas técnicas de usar hidrógeno de alta pureza para la sinterización de Cu-Al2O3? Mejora la Unión y la Conductividad

- ¿Qué papel desempeñan los hornos de atmósfera en el sector electrónico? Esenciales para la fabricación de semiconductores

- ¿Qué procesos a alta temperatura utilizan comúnmente argón en hornos? Guía esencial para metales reactivos

- ¿Por qué es necesario un horno de recocido protegido con nitrógeno para el acero al silicio? Preservar el rendimiento magnético

- ¿Qué industrias utilizan comúnmente hornos inertes? Esenciales para electrónica, metalurgia y ciencia de materiales