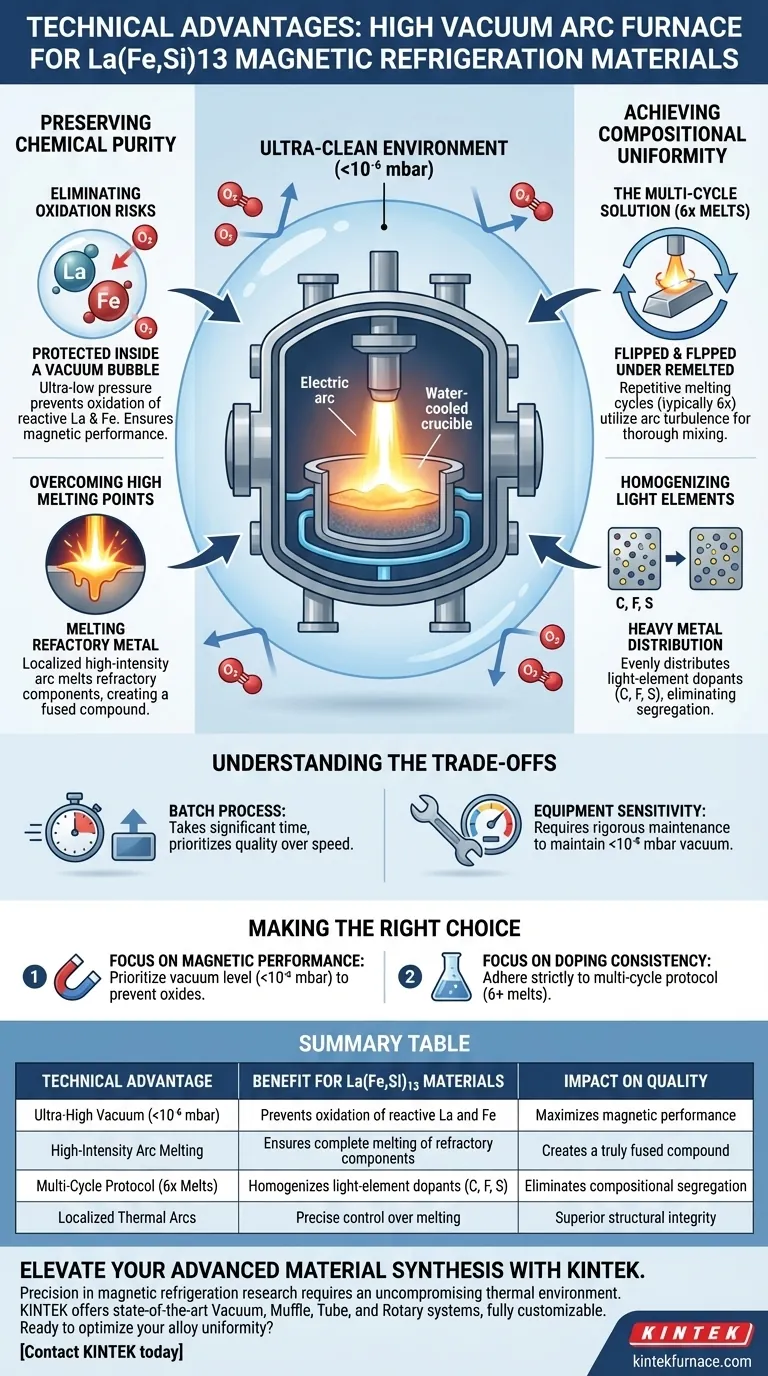

La principal ventaja técnica de un horno de arco de alto vacío es su capacidad para sintetizar aleaciones de alta pureza al operar en un entorno ultra limpio con presiones inferiores a $10^{-6}$ mbar. Este nivel de vacío específico es fundamental para prevenir la oxidación de materias primas reactivas, específicamente Lantano (La) y Hierro (Fe), mientras que la capacidad del arco de alta temperatura del horno garantiza la fusión completa de metales refractarios.

El horno de arco de alto vacío resuelve los desafíos duales de oxidación química y segregación composicional. Al combinar un entorno de presión ultra baja estrictamente controlado con arcos térmicos de alta intensidad y ciclos de fusión repetitivos, garantiza la integridad estructural requerida para materiales de refrigeración magnética efectivos.

Preservación de la Pureza Química

Eliminación de Riesgos de Oxidación

La síntesis de materiales basados en La(Fe,Si)13 implica elementos altamente reactivos. El Lantano y el Hierro son particularmente susceptibles a la oxidación cuando se exponen a cantidades traza de oxígeno a altas temperaturas.

Un horno de arco de alto vacío mitiga esto manteniendo un nivel de vacío superior a $10^{-6}$ mbar. Esto crea un entorno casi prístino que protege las materias primas activas, asegurando que las propiedades magnéticas de la aleación final no se degraden por impurezas de óxido.

Superación de Altos Puntos de Fusión

Las aleaciones de refrigeración magnética a menudo contienen componentes con puntos de fusión muy diferentes. Los métodos de calentamiento estándar pueden tener dificultades para licuar completamente los elementos más refractarios sin sobrecalentar otros.

El arco de vacío genera calor intenso y localizado. Esto asegura que incluso los metales de alto punto de fusión se fundan completamente y se integren en la matriz de la aleación, creando un compuesto verdaderamente fusionado en lugar de una mezcla sinterizada.

Logro de Uniformidad Composicional

El Desafío del Dopaje con Elementos Ligeros

Para optimizar estos materiales para la refrigeración, a menudo se modifican con elementos ligeros como Carbono, Flúor o Azufre. La introducción de estos dopantes en una matriz de metal pesado puede provocar segregación, donde los elementos no se mezclan uniformemente.

La Solución de Múltiples Ciclos

La uniformidad se logra a través de un protocolo de proceso específico inherente a la fusión por arco: múltiples ciclos de fusión.

La práctica estándar generalmente implica volver a fundir el lingote aproximadamente seis veces. Este proceso repetitivo utiliza la turbulencia del arco para mezclar completamente la aleación multicomponente. El resultado es un alto grado de uniformidad en la composición química, asegurando que los dopantes de elementos ligeros se distribuyan uniformemente en todo el material.

Comprensión de las Compensaciones

Intensidad del Proceso vs. Rendimiento

Si bien el horno de arco de alto vacío ofrece una calidad superior, es una técnica de proceso por lotes que requiere un tiempo significativo por unidad.

El requisito de múltiples ciclos de fusión (típicamente seis) para lograr la homogeneidad actúa como un cuello de botella. A diferencia de los métodos de colada continua, este enfoque prioriza la calidad del material sobre la velocidad de producción.

Sensibilidad del Equipo

Lograr presiones por debajo de $10^{-6}$ mbar requiere un riguroso mantenimiento del equipo. Cualquier fuga o fallo de la bomba que comprometa el nivel de vacío provocará la oxidación inmediata del Lantano, haciendo que el lote sea inutilizable.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de un horno de arco de alto vacío para sus necesidades de materiales específicas, considere lo siguiente:

- Si su enfoque principal es el Rendimiento Magnético: Priorice el nivel de vacío ($<10^{-6}$ mbar) por encima de todo para evitar que los óxidos alteren los dominios magnéticos.

- Si su enfoque principal es la Consistencia del Dopaje: Adhiérase estrictamente al protocolo de múltiples ciclos (mínimo 6 fusiones) para asegurar que los elementos ligeros como el Carbono o el Azufre estén completamente homogeneizados.

Al controlar estrictamente el entorno de vacío y la repetición de la fusión, convierte la volatilidad bruta en una estabilidad de material precisa y de alto rendimiento.

Tabla Resumen:

| Ventaja Técnica | Beneficio para Materiales La(Fe,Si)13 | Impacto en la Calidad |

|---|---|---|

| Vacío Ultra Alto (<10⁻⁶ mbar) | Previene la oxidación de La y Fe reactivos | Maximiza el rendimiento magnético |

| Fusión por Arco de Alta Intensidad | Asegura la fusión completa de componentes refractarios | Crea un compuesto verdaderamente fusionado |

| Protocolo de Múltiples Ciclos (6x Fusiones) | Homogeneiza dopantes de elementos ligeros (C, F, S) | Elimina la segregación composicional |

| Arcos Térmicos Localizados | Control preciso sobre la fusión de aleaciones multicomponente | Integridad estructural superior |

Mejore su Síntesis de Materiales Avanzados con KINTEK

La precisión en la investigación de refrigeración magnética requiere un entorno térmico intransigente. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Vacío, Mufla, Tubo y Rotatorios de última generación, todos completamente personalizables para cumplir con las rigurosas demandas de su laboratorio. Ya sea que esté dopando elementos ligeros sensibles o fundiendo aleaciones refractarias, nuestros hornos de alta temperatura proporcionan la estabilidad y pureza que sus materiales merecen.

¿Listo para optimizar la uniformidad de su aleación? Contacte a KINTEK hoy mismo para discutir sus requisitos de horno personalizados.

Guía Visual

Referencias

- Fengqi Zhang, Yang Ren. Engineering Light‐Element Modified LaFe <sub>11.6</sub> Si <sub>1.4</sub> Compounds Enables Tunable Giant Magnetocaloric Effect. DOI: 10.1002/advs.202416288

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cómo se utilizan los hornos de fundición al vacío en la industria médica? Garantizar la pureza y la precisión para los dispositivos médicos

- ¿Por qué son populares los hornos de inducción para la fabricación de aleaciones? Logre una homogeneidad y eficiencia superiores de la aleación

- ¿Qué ventajas técnicas ofrecen los hornos de inducción de frecuencia media? Mejore su producción de hierro dúctil

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuáles son los segmentos clave del mercado de hornos de inducción IGBT? Una guía para la fusión moderna de metales

- ¿Por qué se requiere un horno de calentamiento por inducción de alta temperatura para el recocido de alambre de paladio? Optimizar la preparación de nanopartículas

- ¿Cuáles son las materias primas para el horno de inducción? La guía esencial de materiales de carga y construcción

- ¿Cómo se utiliza el calentamiento por inducción en el sellado de envases? Garantice sellos a prueba de manipulaciones para sus productos