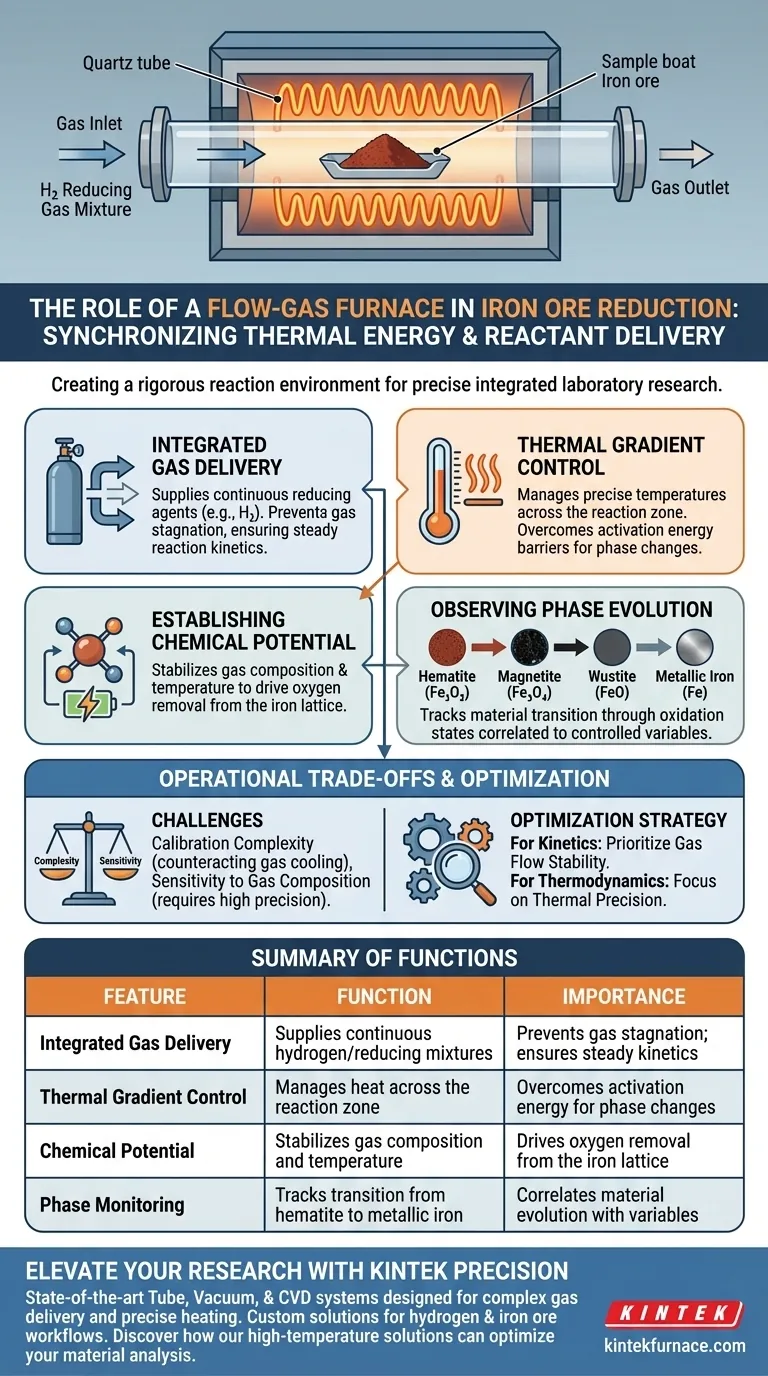

La función principal de un horno de gas de flujo en este contexto es crear un entorno de reacción riguroso al sincronizar la energía térmica con la entrega de reactivos. En sistemas de laboratorio integrados, el horno asegura que los gases reductores, como las mezclas de hidrógeno, fluyan a través de la cámara de reacción a una velocidad constante mientras mantienen simultáneamente gradientes de temperatura precisos. Esta integración es esencial para simular las condiciones exactas requeridas para impulsar la reducción química del mineral de hierro.

El valor central de este sistema radica en su capacidad para establecer un potencial químico controlado. Al fijar las variables de flujo de gas y temperatura, permite a los investigadores aislar y observar la evolución de fases impulsada específicamente por la interacción de los cambios térmicos y la composición del gas.

Establecimiento del Entorno de Reacción

Entrega Integrada de Gas

El horno opera como algo más que un simple elemento calefactor; actúa como un reactor de flujo activo.

Asegura que el agente reductor, típicamente una mezcla específica de hidrógeno, se entregue continuamente al sitio de la muestra.

mantener una tasa de flujo constante es fundamental para prevenir el estancamiento del gas, lo que alteraría la cinética de la reacción.

Control del Gradiente Térmico

Más allá del simple calentamiento, el sistema gestiona los gradientes de temperatura en la zona de reacción.

Esto permite un control preciso de la energía térmica suministrada al mineral de hierro.

Se requieren temperaturas específicas para superar las barreras de energía de activación para diferentes etapas de reducción.

Observación de la Evolución de Fases

Definición del Potencial Químico

El control simultáneo de la composición del gas y la temperatura crea un potencial químico específico.

Este estado termodinámico dicta la fuerza impulsora para eliminar el oxígeno de la red de hierro.

Al estabilizar este entorno, el sistema asegura que el proceso de reducción proceda de manera predecible.

Monitoreo de Cambios de Fase

El horno permite la observación de la transición del material a través de varios estados de oxidación.

Los investigadores pueden rastrear la evolución desde la hematita hasta la magnetita, la wustita y el hierro metálico.

Estas observaciones se pueden correlacionar directamente con las variables controladas de temperatura y mezcla de gas.

Comprensión de las Compensaciones Operativas

Complejidad de Calibración

La integración del flujo de gas con la calefacción introduce una complejidad significativa en la configuración del sistema.

El efecto de enfriamiento de un gas en flujo debe ser contrarrestado por los elementos calefactores para mantener la precisión de la temperatura.

Una mala calibración puede provocar gradientes térmicos que difieren de los puntos de ajuste objetivo.

Sensibilidad a la Composición del Gas

El sistema crea un entorno muy sensible a la mezcla exacta del gas reductor.

Pequeñas desviaciones en la composición del gas pueden alterar drásticamente el potencial químico.

Esto requiere que los componentes de entrega de gas sean tan precisos como los controladores térmicos para evitar errores experimentales.

Optimización de su Configuración Experimental

Para maximizar la utilidad de un horno de gas de flujo, debe adaptar su estrategia de control al aspecto específico de la reducción que está investigando.

- Si su enfoque principal son las cinética de reacción: Priorice la estabilidad de la tasa de flujo de gas para garantizar que el transporte de masa del agente reductor sea consistente y medible.

- Si su enfoque principal es la estabilidad termodinámica: Concéntrese en la precisión de los gradientes térmicos para mapear con precisión los límites donde evolucionan fases de hierro específicas.

En última instancia, el horno de gas de flujo sirve como el punto de control crítico donde la termodinámica y la cinética se cruzan, permitiendo el análisis sistemático de la reducción del mineral de hierro.

Tabla Resumen:

| Característica | Función en la Reducción del Mineral de Hierro | Importancia |

|---|---|---|

| Entrega Integrada de Gas | Suministra mezclas continuas de hidrógeno/reductoras | Previene el estancamiento del gas; asegura cinética estable |

| Control del Gradiente Térmico | Gestiona el calor en la zona de reacción | Supera la energía de activación para cambios de fase |

| Potencial Químico | Estabiliza la composición del gas y la temperatura | Impulsa la eliminación de oxígeno de la red de hierro |

| Monitoreo de Fases | Rastrea la transición de hematita a hierro metálico | Correlaciona la evolución del material con las variables |

Mejore su Investigación de Mineral de Hierro con la Precisión KINTEK

Para lograr una evolución de fases precisa y estabilidad termodinámica, su laboratorio requiere hardware que domine la intersección de la cinética y el control térmico. KINTEK proporciona sistemas de Tubo, Vacío y CVD de última generación diseñados para sincronizar la entrega compleja de gas con gradientes de calentamiento precisos.

Respaldados por I+D y fabricación expertos, nuestros sistemas son totalmente personalizables para manejar mezclas de hidrógeno y flujos de trabajo especializados de reducción de mineral de hierro. Contacte a KINTEK hoy para discutir sus necesidades experimentales únicas y descubrir cómo nuestras soluciones de alta temperatura pueden optimizar su análisis de materiales.

Guía Visual

Referencias

- Yuzhao Wang, Samuli Urpelainen. In Situ SXRD Study of Phase Transformations and Reduction Kinetics in Iron Ore During Hydrogen-Based High-Temperature Reduction. DOI: 10.1007/s11663-025-03725-2

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cuáles son los propósitos de las atmósferas inertes en el tratamiento térmico? Mejorar la calidad del metal y la seguridad

- ¿Cuál es la relación entre la temperatura y la efectividad de la atmósfera del horno? Dominio del control del tratamiento térmico

- ¿Cómo se utiliza el horno de atmósfera para recocido tipo caja en la investigación de materiales metálicos? Desbloquee el tratamiento térmico de precisión

- ¿Por qué se utilizan gases inertes como el nitrógeno y el argón en los hornos? Previenen la oxidación y aseguran la pureza del material

- ¿Por qué a veces se requiere una atmósfera reactiva en el tratamiento térmico? Lograr una dureza y durabilidad superiores en la superficie

- ¿Cuáles son los parámetros técnicos generales de un horno de atmósfera tipo caja? Especificaciones clave para un tratamiento térmico preciso

- ¿Cuál es la importancia de los hornos de atmósfera en la industria cerámica y del vidrio? Desbloquee la precisión en el procesamiento a alta temperatura

- ¿Cómo funciona el sistema de control de temperatura en el horno de recocido tipo caja? Logre una gestión térmica precisa