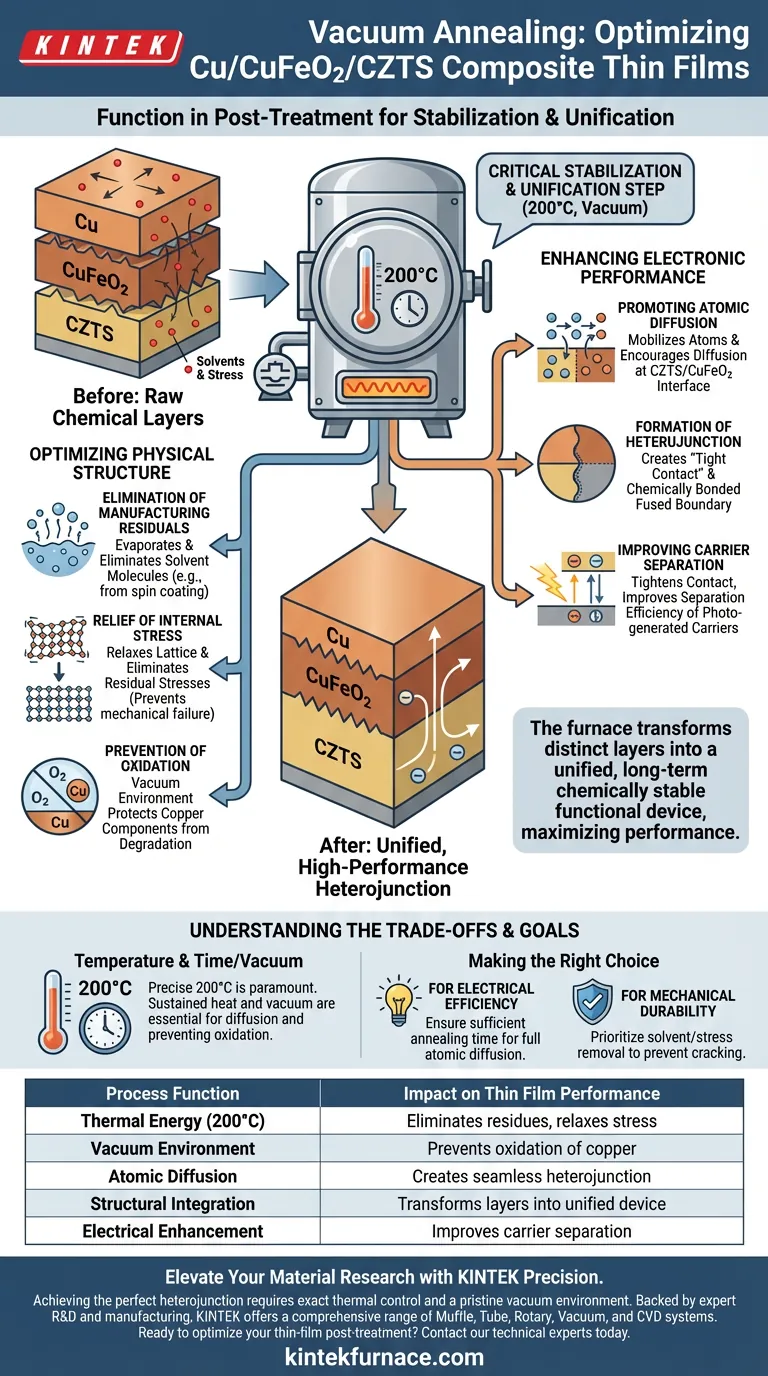

El recocido al vacío actúa como un paso crítico de estabilización y unificación para las películas delgadas compuestas de Cu/CuFeO2/CZTS. Operando a 200 °C, el horno proporciona energía térmica para eliminar subproductos volátiles de fabricación y relajar la tensión física dentro del material. Simultáneamente, impulsa el movimiento atómico entre capas para crear una interfaz eléctrica sin fisuras.

La función principal de este proceso es transformar capas recubiertas distintas en una unión heterounión unificada y de alto rendimiento. Al promover la difusión atómica, el horno maximiza la capacidad de la película para separar portadores fotogenerados y garantiza la estabilidad química a largo plazo.

Optimización de la Estructura Física

Eliminación de Residuos de Fabricación

Las películas delgadas se crean típicamente utilizando métodos basados en soluciones como el recubrimiento por centrifugación, que dejan residuos líquidos. El horno de recocido al vacío utiliza energía térmica para evaporar y eliminar eficazmente las moléculas de disolvente atrapadas dentro de las capas.

Alivio del Estrés Interno

Durante el proceso de deposición, el material a menudo desarrolla una tensión interna significativa. El tratamiento térmico de 200 °C permite que la red se relaje, eliminando las tensiones residuales que de otro modo podrían provocar fallos mecánicos o delaminación.

Prevención de la Oxidación

Si bien el enfoque principal es el tratamiento térmico, el entorno de vacío juega un papel sutil pero vital. Al excluir el oxígeno, el horno protege los componentes metálicos dentro del compuesto de la degradación durante la fase de calentamiento.

Mejora del Rendimiento Electrónico

Promoción de la Difusión Atómica

El campo térmico uniforme proporcionado por el horno hace más que simplemente secar la película; moviliza los átomos. Este calor fomenta la difusión atómica específicamente en la interfaz entre las capas de CZTS y CuFeO2.

Formación de la Unión Heterounión

Esta difusión crea un "contacto estrecho" entre los materiales, uniéndolos químicamente en lugar de simplemente tenerlos uno encima del otro. Este límite fusionado se conoce como unión heterounión, que es el núcleo funcional del dispositivo compuesto.

Mejora de la Separación de Portadores

Una unión heterounión de alta calidad es esencial para el rendimiento eléctrico de la película. Al estrechar este contacto, el horno mejora la eficiencia de separación de los portadores fotogenerados, lo que permite que el material convierta la luz en electricidad de manera más efectiva.

Comprensión de las Compensaciones

Sensibilidad a la Temperatura

El control preciso de la temperatura es primordial; el proceso descrito se basa específicamente en un punto operativo de 200 °C. Si bien otros materiales (como los ferroeléctricos o las aleaciones) requieren temperaturas mucho más altas (hasta 1000 °C) para cristalizar, este compuesto específico requiere una temperatura más baja para fusionar las capas sin dañar el delicado equilibrio químico.

El Papel del Tiempo y el Vacío

El proceso no es instantáneo. Requiere un entorno térmico sostenido para permitir tiempo suficiente para la difusión atómica. Además, sin un vacío de alta calidad, el calor necesario para fijar la interfaz probablemente oxidaría los componentes de cobre, destruyendo las propiedades conductoras de la película.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de sus películas de Cu/CuFeO2/CZTS, alinee su estrategia de postratamiento con sus objetivos específicos:

- Si su enfoque principal es la Eficiencia Eléctrica: Asegúrese de que el tiempo de recocido sea suficiente para promover completamente la difusión atómica, ya que la unión heterounión estrecha se correlaciona directamente con la separación de portadores.

- Si su enfoque principal es la Durabilidad Mecánica: Priorice la eliminación de disolventes y tensiones residuales para evitar grietas o delaminación durante el uso a largo plazo.

En última instancia, el horno de recocido al vacío convierte una pila de capas químicas en bruto en un dispositivo funcional integrado y estable.

Tabla Resumen:

| Función del Proceso | Impacto en el Rendimiento de la Película Delgada |

|---|---|

| Energía Térmica (200 °C) | Elimina residuos de disolvente y relaja la tensión interna de la red. |

| Entorno de Vacío | Previene la oxidación de los componentes de cobre durante la fase de calentamiento. |

| Difusión Atómica | Crea una unión heterounión sin fisuras y de alto rendimiento en la interfaz. |

| Integración Estructural | Transforma capas distintas en un dispositivo funcional unificado y estable. |

| Mejora Eléctrica | Mejora la separación de portadores fotogenerados para una mayor eficiencia. |

Mejore su Investigación de Materiales con la Precisión KINTEK

Lograr la unión heterounión perfecta requiere un control térmico exacto y un entorno de vacío prístino. Respaldado por I+D y fabricación expertas, KINTEK ofrece una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD. Ya sea que esté trabajando en células solares de película delgada o en la cristalización de aleaciones avanzadas, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades de investigación únicas.

¿Listo para optimizar el postratamiento de sus películas delgadas? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución térmica ideal para su laboratorio.

Guía Visual

Referencias

- Amira H. Ali, Mohamed Rabia. Synthesis of lead-free Cu/CuFeO2/CZTS thin film as a novel photocatalytic hydrogen generator from wastewater and solar cell applications. DOI: 10.1007/s11082-024-06375-x

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo se comparan los hornos de temple de fondo abatible con otros tipos de hornos? Descubra sus ventajas en velocidad y precisión

- ¿Qué es el tratamiento térmico en un horno de vacío? Logre propiedades metalúrgicas superiores

- ¿Cuáles son las ventajas de utilizar un ambiente de vacío en la sinterización? Lograr pureza y resistencia superiores

- ¿Qué mantenimiento se requiere para los hornos de recocido al vacío? Consejos Esenciales para un Rendimiento Óptimo

- ¿Qué es un horno de vacío calentado por gas? Soluciones económicas de procesamiento a alta temperatura

- ¿Qué condiciones críticas proporciona un horno de sinterización al vacío para SiCf/Al-Mg? Optimice la solidificación de sus compuestos

- ¿Qué tecnología de horno se necesita para la sinterización a temperaturas más altas? Elija Horno de Vacío o de Viga Móvil para obtener resultados óptimos

- ¿Por qué es necesario un tratamiento prolongado en un horno de secado al vacío para los ánodos a base de SnO2? Garantizar datos electroquímicos fiables