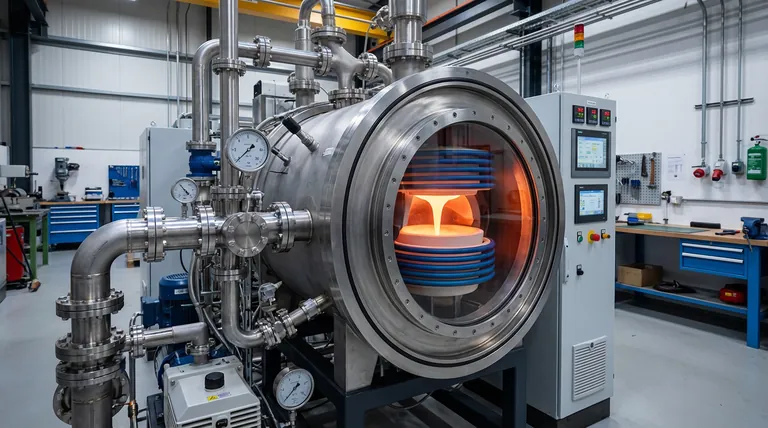

El papel principal de un horno de inducción al vacío (VIM) es crear un entorno controlado y libre de oxígeno, fundamental para la fusión de superaleaciones de base níquel y alto contenido de aluminio. Previene la rápida oxidación de elementos reactivos como el aluminio, asegura la eliminación de gases de impurezas mediante desgasificación y utiliza fuerzas electromagnéticas para homogeneizar la composición química de la aleación.

Idea Central: La presencia de oxígeno es catastrófica para las superaleaciones con alto contenido de aluminio, ya que agota el aluminio necesario para el fortalecimiento del material. La tecnología VIM resuelve esto aislando estrictamente la fusión de la atmósfera, asegurando que se mantenga la química precisa requerida para la resistencia a la fluencia a alta temperatura.

Prevención de la Oxidación e Impurezas

El mayor desafío en la producción de superaleaciones con alto contenido de aluminio es la alta reactividad de los elementos de aleación. El horno VIM aborda esto a través de un entorno de vacío especializado.

Protección de Elementos Activos

El aluminio (Al), junto con el titanio (Ti) y el niobio (Nb), son elementos "activos" esenciales para el rendimiento de la superaleación.

En un horno estándar, estos elementos reaccionarían inmediatamente con el oxígeno para formar óxidos (escoria). El horno VIM opera a bajas presiones (vacío), deteniendo eficazmente esta reacción y previniendo la pérdida de estos elementos de fortalecimiento caros y críticos.

Desgasificación al Vacío

Más allá de prevenir la formación de nuevos óxidos, el entorno de vacío limpia activamente el metal.

La baja presión facilita la desgasificación al vacío, un proceso donde los gases disueltos y las impurezas volátiles se extraen del metal fundido. Este paso de purificación es vital para evitar defectos que podrían comprometer la integridad estructural del componente final.

Garantía de Homogeneidad Composicional

Las superaleaciones a base de níquel son "cócteles" complejos de diversos metales. Lograr una mezcla uniforme es tan importante como la pureza de los ingredientes.

Agitación Electromagnética

La "Inducción" en la Fusión por Inducción al Vacío se refiere al mecanismo de calentamiento, que tiene un beneficio secundario distintivo: la agitación natural.

Los campos magnéticos utilizados para calentar el metal generan fuertes fuerzas electromagnéticas dentro de la masa fundida. Esto hace que el metal fundido circule continuamente, eliminando la segregación química sin necesidad de paletas o mezcladores físicos que podrían introducir contaminantes.

Uniformidad de Elementos Traza

Esta acción de agitación es particularmente crítica para la distribución de elementos traza como el boro (B) y el circonio (Zr).

Aunque estos elementos se añaden en cantidades mínimas, deben dispersarse perfectamente en toda la matriz de níquel. El proceso VIM asegura que la composición química sea consistente desde la superficie hasta el núcleo del lingote.

Comprensión de las Compensaciones

Si bien el VIM es el estándar de la industria para las superaleaciones, requiere un riguroso control del proceso para ser eficaz.

Sensibilidad a los Parámetros del Proceso

Los beneficios del VIM dependen completamente del mantenimiento de niveles de vacío específicos (a menudo tan bajos como 0.01 hPa o 1.2–2.5 Pa).

Si el sello de vacío se ve comprometido o falla la regulación de presión, la masa fundida puede contaminarse instantáneamente. Además, si bien el VIM garantiza la pureza química, es principalmente una herramienta de fusión y refinación; a menudo se requieren pasos posteriores (como la solidificación direccional) para determinar la estructura de grano final del componente.

Implicaciones para el Rendimiento del Material

El papel específico del horno VIM se traduce directamente en las propiedades mecánicas del producto final.

- Si su enfoque principal es la Resistencia a la Fluencia a Alta Temperatura: El proceso VIM es innegociable, ya que preserva el aluminio y el titanio necesarios para formar las fases de fortalecimiento que resisten la deformación a 1520 °C.

- Si su enfoque principal es la Limpieza del Material: La capacidad de desgasificación al vacío sirve como defensa principal contra las inclusiones gaseosas que conducen a fallos prematuros de las piezas.

Al controlar eficazmente la atmósfera y la mezcla, el horno de inducción al vacío transforma materias primas volátiles en componentes estructurales de grado aeroespacial.

Tabla Resumen:

| Característica | Función en VIM | Impacto en la Superaleación |

|---|---|---|

| Entorno de Vacío | Previene la Oxidación | Preserva los elementos activos Al, Ti y Nb |

| Desgasificación | Elimina Gases Disueltos | Elimina defectos para la integridad estructural |

| Calentamiento por Inducción | Agitación Electromagnética | Asegura una composición química uniforme |

| Control de Presión | Eliminación de Volátiles | Purifica la masa fundida de contaminantes traza |

Mejore su Producción de Superaleaciones con KINTEK

El control preciso de los niveles de vacío y los ciclos de calentamiento es la diferencia entre componentes de grado aeroespacial y fallos de material. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Fusión por Inducción al Vacío (VIM) de alto rendimiento, junto con nuestros hornos especializados Muffle, de Tubo, Rotatorios y de CVD.

Ya sea que necesite dimensiones personalizadas o umbrales de vacío específicos para superaleaciones de alta temperatura, nuestros sistemas se adaptan para satisfacer sus necesidades metalúrgicas únicas.

¿Listo para optimizar la pureza de su material? Póngase en contacto con nuestro equipo de expertos hoy mismo para descubrir cómo las soluciones avanzadas de laboratorio e industriales de KINTEK pueden impulsar su innovación.

Referencias

- Solidification and Casting of Metals and Alloys. DOI: 10.3390/met15010087

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cuál es el papel de un horno de Fusión por Inducción al Vacío (VIM) en la producción de aleaciones de Cobalto-Renio? Asegurar aleaciones puras

- ¿Qué papel desempeña la bobina en el proceso de fusión por inducción con IGBT? Es la clave para un calentamiento por inducción eficiente

- ¿Cuáles son las funciones principales de un horno de fusión por inducción de alto vacío? Esencial para el procesamiento de superaleaciones CM186LC

- ¿Qué materiales se pueden calentar mediante calentamiento por inducción? Desbloquee el calentamiento eficiente para metales y más

- ¿Qué factores influyen en el diseño del circuito de un calentador por inducción? Optimice la potencia, la frecuencia y el material para lograr la eficiencia

- ¿Por qué se utiliza la fusión por levitación por inducción en crisol frío para las aleaciones TNZTSF? Lograr una síntesis pura y homogénea

- ¿Por qué es necesario el purgado con gas argón de alta pureza durante la fusión de aleaciones de alta entropía? Garantizar la integridad de la aleación

- ¿Cuáles son las ventajas específicas de la Fusión por Inducción al Vacío (VIM)? Logre una pureza y control de material superiores