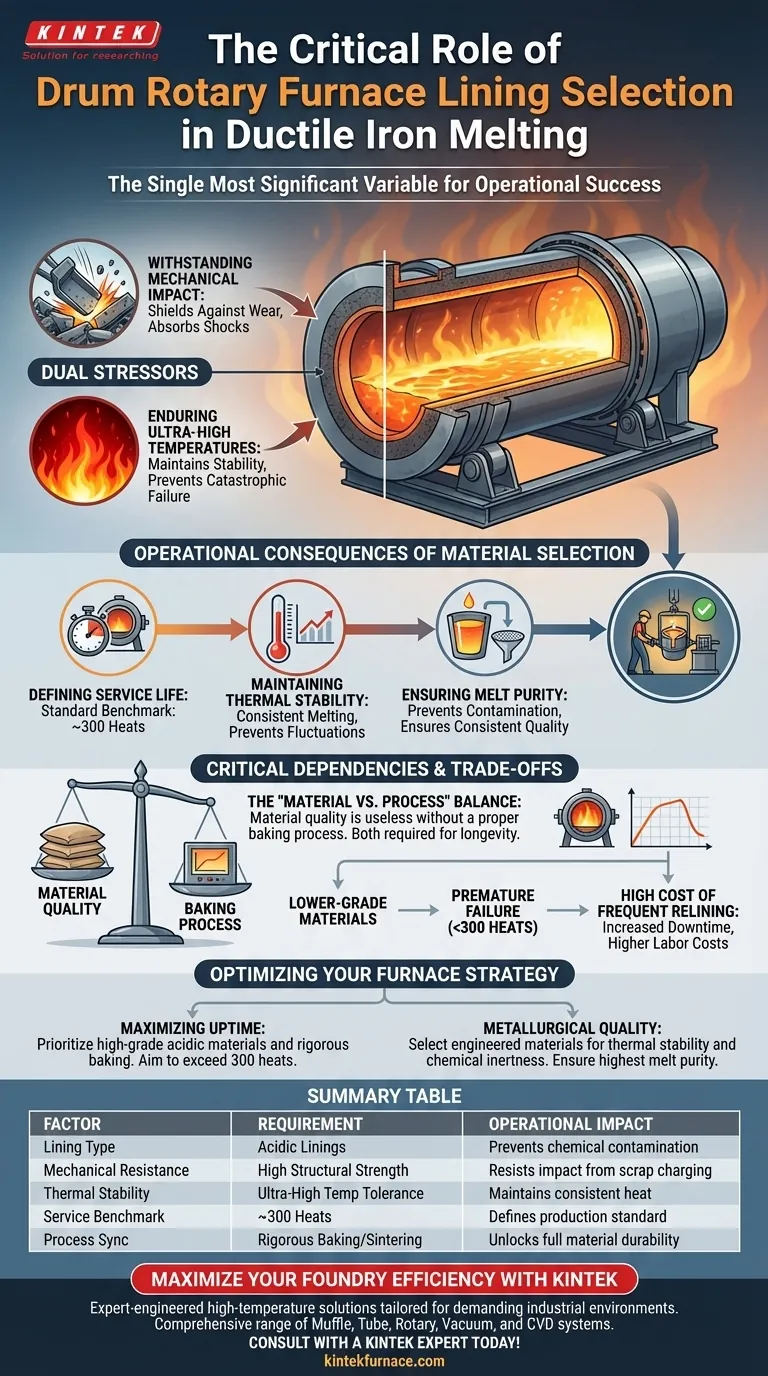

La selección de los materiales de revestimiento es la variable más importante en el éxito operativo de los hornos rotatorios de tambor. Dado que estos hornos suelen utilizar revestimientos ácidos para procesar hierro dúctil, el material debe resistir simultáneamente el impacto mecánico de la carga y el choque térmico de las temperaturas de fusión ultraaltas para evitar fallos catastróficos.

La integridad del revestimiento del horno hace algo más que contener la fusión; dicta directamente la pureza del hierro y la consistencia de la temperatura. Un revestimiento comprometido conduce a una reducción de la vida útil y a rendimientos contaminados, lo que convierte la selección del material y el proceso de horneado en la base de una producción eficiente.

Los Dobles Agentes de Estrés de los Hornos Rotatorios

Resistencia al Impacto Mecánico

El entorno físico dentro de un horno rotatorio es agresivo. El revestimiento no es simplemente un contenedor; actúa como un escudo contra el desgaste mecánico.

Durante el proceso de carga, el material de chatarra pesada impacta contra las paredes del horno. El material de revestimiento debe poseer suficiente resistencia estructural para absorber estos choques físicos sin agrietarse o desprenderse.

Soporte de Temperaturas Ultraaltas

Una vez que comienza la fusión, el estrés mecánico es reemplazado por un intenso estrés térmico. El revestimiento debe mantener la estabilidad en entornos de temperatura ultraalta.

Si el material no puede soportar estos extremos, se degradará rápidamente. Esta degradación compromete la seguridad del recipiente y la eficiencia del ciclo de fusión.

Consecuencias Operativas de la Selección de Materiales

Definición de la Vida Útil

La vida útil de su horno es finita, pero controlable. La combinación de la calidad del revestimiento y el proceso de horneado determina directamente la vida útil de la unidad.

Un punto de referencia estándar para un horno rotatorio de tambor bien revestido es de aproximadamente 300 coladas. No alcanzar este número a menudo indica un fallo en la selección o preparación del material.

Mantenimiento de la Estabilidad Térmica

Un revestimiento de alta calidad actúa como aislante además de contenedor. Es esencial para mantener temperaturas de fusión estables durante todo el proceso.

Las fluctuaciones de temperatura causadas por un mal aislamiento pueden provocar propiedades metalúrgicas inconsistentes en el hierro dúctil.

Garantizar la Pureza de la Fusión

La interacción química entre la fusión y el revestimiento es crítica. El revestimiento actúa como una barrera para garantizar la pureza de la fusión.

Los materiales inferiores pueden degradarse e introducir impurezas en el hierro fundido. Esta contaminación puede hacer que un lote sea inutilizable, desperdiciando tiempo y recursos.

Dependencias Críticas y Compensaciones

El Equilibrio "Material vs. Proceso"

Es un error común suponer que comprar el material de revestimiento más caro garantiza el rendimiento. La calidad del material es inútil sin un proceso de horneado adecuado.

Incluso los revestimientos ácidos de primera calidad fallarán prematuramente si el horneado inicial no sinteriza correctamente el material. No se puede intercambiar la disciplina del proceso por el costo del material; ambos son necesarios para la longevidad.

El Costo de los Revestimientos Frecuentes

Elegir materiales de menor calidad puede parecer rentable inicialmente. Sin embargo, si el revestimiento falla antes del punto de referencia de 300 coladas, los costos de inactividad superan con creces los ahorros.

Los revestimientos frecuentes detienen la producción y aumentan los costos de mano de obra. El objetivo es maximizar el "tiempo de actividad" seleccionando materiales que ofrezcan una durabilidad predecible.

Optimización de su Estrategia de Horno

Para garantizar una fusión eficiente de hierro dúctil, alinee su estrategia de revestimiento con sus objetivos de producción:

- Si su principal objetivo es maximizar el tiempo de actividad: Priorice materiales ácidos de alta calidad y un protocolo de horneado riguroso para alcanzar o superar consistentemente el punto de referencia de 300 coladas.

- Si su principal objetivo es la calidad metalúrgica: Seleccione materiales de revestimiento diseñados específicamente para mantener la estabilidad térmica y prevenir la reactividad química, garantizando la máxima pureza de la fusión.

En última instancia, tratar el revestimiento del horno como un componente de precisión en lugar de un simple consumible garantiza la viabilidad a largo plazo de su operación de fusión.

Tabla Resumen:

| Factor | Requisito | Impacto Operacional |

|---|---|---|

| Tipo de Revestimiento | Revestimientos Ácidos | Previene la contaminación química en el hierro dúctil |

| Resistencia Mecánica | Alta Resistencia Estructural | Resiste el impacto de la carga de chatarra pesada |

| Estabilidad Térmica | Tolerancia a Temperaturas Ultraaltas | Mantiene el calor constante y previene fallos del recipiente |

| Punto de Referencia de Servicio | ~300 Coladas | Define el estándar para ciclos de producción eficientes |

| Sincronización del Proceso | Horneado/Sinterizado Riguroso | Esencial para desbloquear la durabilidad completa del material |

Maximice la Eficiencia de su Fundición con KINTEK

No permita que el fallo del revestimiento interrumpa su producción o comprometa la pureza de su fusión. KINTEK proporciona soluciones de alta temperatura diseñadas por expertos, adaptadas a entornos industriales exigentes. Respaldados por I+D y fabricación de clase mundial, ofrecemos una gama completa de sistemas de Muffle, Tubo, Rotatorio, Vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades metalúrgicas específicas.

Ya sea que su objetivo sea superar el punto de referencia de 300 coladas o buscar un aislamiento térmico superior para aleaciones especializadas, nuestro equipo técnico está listo para ayudarle. ¡Consulte hoy mismo con un experto de KINTEK para optimizar sus operaciones de fusión!

Guía Visual

Referencias

- Jan Bredl. Quality Prediction of Spheroidal Graphite Cast Iron for Machine Tool Parts. DOI: 10.21062/mft.2025.032

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué características de ahorro de energía están presentes en el horno de sinterización de tubo rotatorio? Aumente la eficiencia con aislamiento y controles avanzados

- ¿Qué son los hornos rotatorios y cuál es su función principal? Domine el calentamiento uniforme para materiales granulares

- ¿Qué es un horno de sinterización de tubo giratorio? Logre una uniformidad superior en el procesamiento de polvos

- ¿Cuáles son las velocidades de rotación típicas para un horno rotatorio y cómo afectan el tiempo de retención del material? Optimice el rendimiento de su horno

- ¿Cuáles son los modelos comunes de hornos rotatorios y sus aplicaciones? Elija el horno adecuado para su proceso

- ¿Cuáles son los requisitos de equipo para la activación con CO2? Optimice sus hornos tubulares y rotatorios

- ¿Cuál es la importancia de la rotación en un reactor de horno rotatorio de pirólisis? Desbloquee una conversión eficiente de residuos en energía

- ¿Qué industrias utilizan comúnmente hornos rotatorios de fuego directo? Sectores clave para el procesamiento a alta temperatura