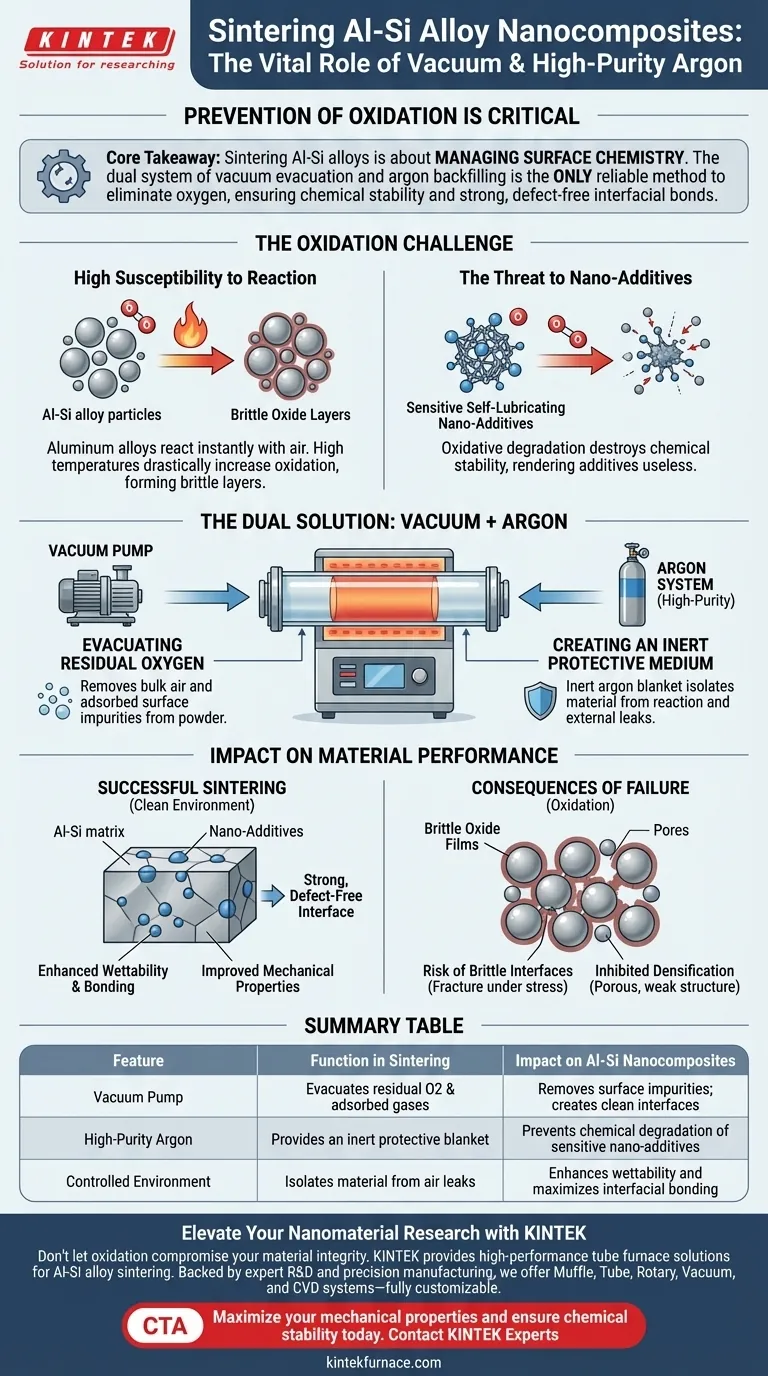

La prevención de la oxidación es el factor más crítico en la sinterización de nanocompuestos de aleaciones de Aluminio-Silicio (Al-Si). Un horno tubular debe emplear una bomba de vacío y un sistema de argón de alta pureza para crear un entorno estrictamente controlado; el vacío evacúa el oxígeno residual y los gases adsorbidos, mientras que el argón crea un escudo protector inerte para evitar que la matriz de aluminio y los aditivos nano sensibles se degraden químicamente a altas temperaturas.

Conclusión principal: La sinterización de aleaciones de Al-Si no se trata simplemente de aplicar calor; se trata de gestionar la química de la superficie. El sistema dual de evacuación por vacío y rellenado con argón es el único método fiable para eliminar el oxígeno, garantizando la estabilidad química de los nanocompuestos y permitiendo la formación de enlaces interfaciales fuertes y libres de defectos.

El Desafío de la Oxidación en las Aleaciones de Al-Si

Alta Susceptibilidad a la Reacción

El aluminio y sus aleaciones son materiales naturalmente reactivos que forman óxidos casi instantáneamente al contacto con el aire.

A las altas temperaturas requeridas para la sinterización, esta susceptibilidad a la oxidación aumenta drásticamente.

Sin intervención, el oxígeno en la atmósfera del horno reaccionará con el metal para formar capas de óxido quebradizas que comprometen la integridad del material.

La Amenaza a los Nano-Aditivos

Los nanocompuestos de Al-Si a menudo contienen componentes especializados, como nano-aditivos autolubricantes.

Estos aditivos dependen de composiciones químicas precisas para funcionar correctamente.

La degradación oxidativa destruye la estabilidad química de estos aditivos, haciendo que las propiedades autolubricantes del composite final sean inútiles.

El Papel del Sistema de Vacío

Evacuación del Oxígeno Residual

La función principal de la bomba de vacío es eliminar físicamente el aire presente en la cámara del horno tubular.

Esta evacuación elimina la mayor parte del oxígeno que de otro modo reaccionaría con la aleación durante el proceso de calentamiento.

Eliminación de Impurezas Superficiales

Más allá del aire atmosférico, los polvos crudos a menudo retienen gases adsorbidos e impurezas volátiles en sus superficies.

Un entorno de alto vacío elimina eficazmente estos contaminantes de las partículas del polvo.

Este proceso de limpieza es esencial para crear un entorno de "interfaz limpia", que es un requisito previo para una sinterización exitosa.

El Papel del Argón de Alta Pureza

Creación de un Medio Protector Inerte

Una vez que el vacío ha eliminado los contaminantes, se inyecta argón de alta pureza para actuar como una manta protectora.

El argón es un gas inerte, lo que significa que no reaccionará con el aluminio ni con los nano-aditivos, incluso a altas temperaturas.

Aislamiento del Material

La presencia continua de argón aísla el material de sinterización de cualquier posible fuga de aire externa o contaminación residual.

Este aislamiento es la barrera final contra la degradación oxidativa, asegurando que el material permanezca químicamente puro durante todo el ciclo térmico.

Impacto en el Rendimiento del Material

Mejora de la Mojabilidad y la Unión

La oxidación crea una barrera que impide que la matriz metálica se una a los materiales de refuerzo.

Al mantener un entorno limpio y libre de óxido, el sistema de vacío y argón mejora significativamente la mojabilidad entre la matriz y el refuerzo.

Mejora de las Propiedades Mecánicas

El objetivo final de este control atmosférico es mejorar la resistencia de la unión interfacial.

Cuando la interfaz entre la matriz de Al-Si y los nano-aditivos está libre de óxidos quebradizos, las propiedades mecánicas del composite se maximizan.

Comprender las Consecuencias del Fallo

El Riesgo de Interfaces Quebradizas

Si los sistemas de vacío o argón son insuficientes, persistirán películas de óxido en las superficies de las partículas.

Estas películas actúan como defectos, lo que lleva a interfaces quebradizas que se fracturan fácilmente bajo tensión.

Densificación Inhibida

La oxidación actúa como una barrera física para los procesos de difusión requeridos para la sinterización.

Sin un entorno puro, el material no se densificará correctamente, dejando una estructura porosa y débil en lugar de un composite sólido.

Tomando la Decisión Correcta para Su Objetivo

Para garantizar el éxito de su proceso de sinterización, debe priorizar la integridad de su sistema de control atmosférico.

- Si su enfoque principal es la Estabilidad Química: Asegúrese de que su fuente de argón sea de alta pureza certificada para proteger los sensibles aditivos autolubricantes de la degradación.

- Si su enfoque principal es la Resistencia Mecánica: Priorice un vacío profundo antes de calentar para eliminar los gases adsorbidos y maximizar la unión interfacial.

El éxito en la sinterización de nanocompuestos de Al-Si se define por la pureza del entorno que crea antes de que la temperatura aumente.

Tabla Resumen:

| Característica | Función en la Sinterización | Impacto en los Nanocompuestos de Al-Si |

|---|---|---|

| Bomba de Vacío | Evacúa O2 residual y gases adsorbidos | Elimina impurezas superficiales; crea interfaces limpias |

| Argón de Alta Pureza | Proporciona una manta protectora inerte | Previene la degradación química de nano-aditivos sensibles |

| Entorno Controlado | Aísla el material de fugas de aire | Mejora la mojabilidad y maximiza la unión interfacial |

Mejore Su Investigación de Nanomateriales con KINTEK

No permita que la oxidación comprometa la integridad de su material. KINTEK ofrece soluciones de hornos tubulares de alto rendimiento diseñadas específicamente para las rigurosas demandas de la sinterización de aleaciones de Al-Si. Respaldados por I+D experta y fabricación de precisión, ofrecemos sistemas de Muffle, Tubo, Rotatorio, Vacío y CVD, todos totalmente personalizables según sus requisitos únicos de atmósfera y temperatura.

Maximice sus propiedades mecánicas y garantice la estabilidad química hoy mismo.

Contacte a los Expertos de KINTEK

Guía Visual

Referencias

- Mohammed Jabbar Fouad, İbrahim İnanç. Manufacture of Self-Lubricating Mechanical Parts from Al-Si Alloy Matrix Hybrid Nanocomposites. DOI: 10.24874/ti.1752.09.24.02

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas técnicas de utilizar un horno tubular oscilante para la recuperación de dióxido de telurio?

- ¿Por qué es necesario un horno tubular equipado con un sistema de control de flujo de amoníaco para la síntesis de nanopartículas de GaN?

- ¿Cuáles son las características de diseño estructural de un horno de tubo con atmósfera controlada? Optimice su procesamiento térmico con precisión

- ¿Cuáles son algunos ejemplos de aplicaciones de investigación para los hornos tubulares de laboratorio? Desbloquee la precisión en los experimentos a alta temperatura

- ¿Qué papel juega un horno tubular de zona única en la síntesis de nanofibras de MoO2 orientadas (100)? Control preciso de APCVD

- ¿Por qué se introduce gas nitrógeno de alta pureza en un horno de tubo de vacío durante el enfriamiento? Optimice su proceso de nitruración

- ¿Por qué el control de la velocidad de calentamiento y el flujo de gas en un horno de tubo de laboratorio es fundamental para los materiales absorbentes de ondas electromagnéticas?

- ¿Cuál es la función de un horno tubular de alta temperatura en la síntesis de grafeno dopado con heteroátomos?