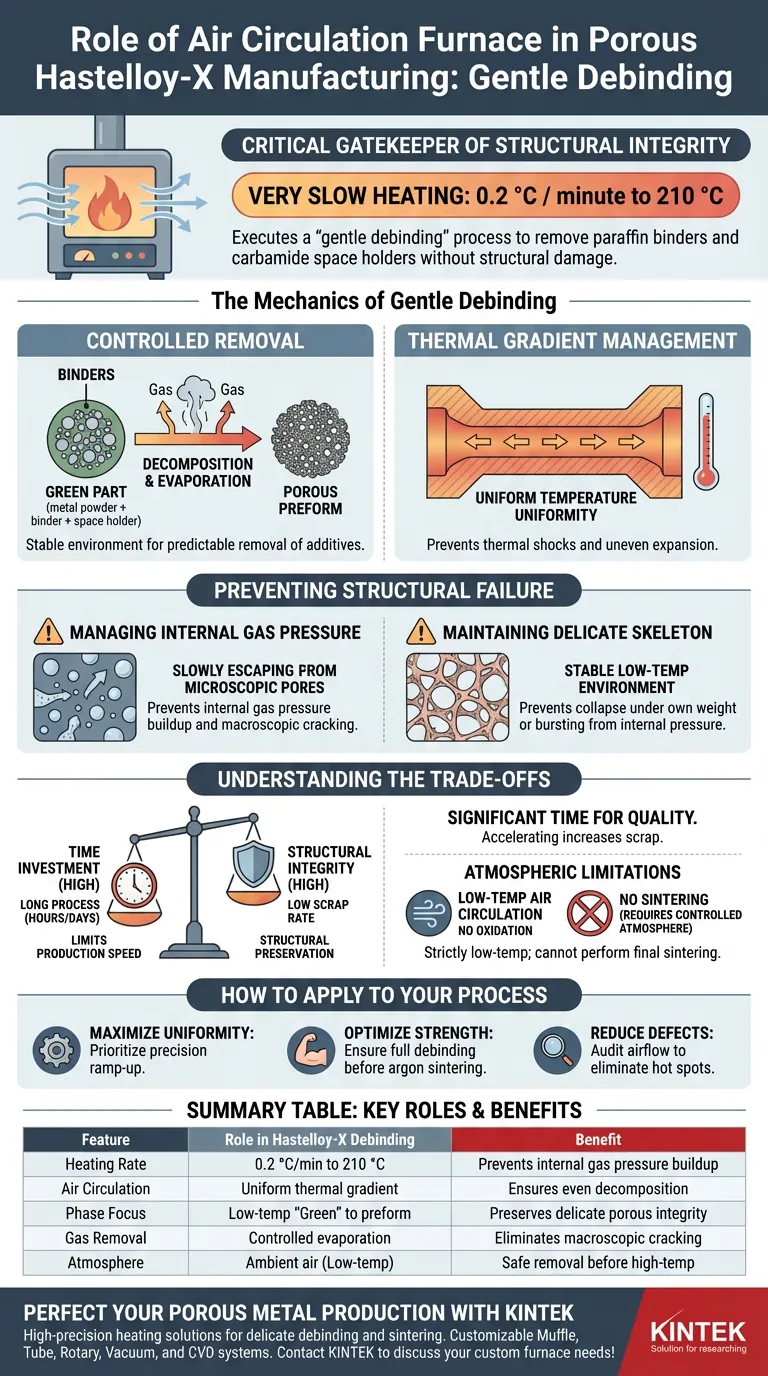

El horno de circulación de aire actúa como el guardián crítico de la integridad estructural durante la etapa inicial de desaglutinación en la producción de Hastelloy-X poroso. Su función principal es ejecutar un proceso de "desaglutinación suave", utilizando una velocidad de calentamiento extremadamente lenta —típicamente 0,2 °C por minuto hasta 210 °C— para eliminar aglutinantes de parafina y espaciadores de carbamida. Este entorno controlado de baja temperatura asegura que los productos de descomposición gaseosa escapen gradualmente, previniendo las presiones internas que de otro modo harían que el delicado esqueleto poroso se agriete o colapse.

El horno de circulación de aire facilita la transición de un estado "verde" compuesto a una preforma porosa estable, gestionando la eliminación lenta y por evaporación de los aditivos orgánicos. Su función se centra enteramente en la preservación estructural a través de la precisión térmica, asegurando la integridad de la pieza antes de que comience el sinterizado a alta temperatura.

La Mecánica de la Desaglutinación Suave

Eliminación Controlada de Aditivos

En la fase inicial, el horno debe eliminar las partículas de aglutinante de parafina y espaciador de carbamida que definen los poros futuros. El horno de circulación de aire proporciona un entorno estable donde estos materiales pueden descomponerse o evaporarse a una velocidad predecible. Este paso es esencial porque estos materiales ocupan el espacio que eventualmente se convertirá en la porosidad funcional del Hastelloy-X.

Gestión del Gradiente Térmico

Al mantener una velocidad de calentamiento notablemente lenta de 0,2 °C por minuto, el horno previene choques térmicos y expansiones desiguales. Esta precisión asegura que la temperatura permanezca uniforme en toda la sección transversal del componente. Un perfil de temperatura uniforme es vital para asegurar que los componentes orgánicos salgan de la estructura a la misma velocidad, desde el núcleo hasta la superficie.

Prevención de Fallos Estructurales

Gestión de la Presión Interna de Gas

A medida que los aglutinantes y espaciadores se descomponen, se transforman en productos gaseosos que deben migrar fuera de la matriz metálica. Si la velocidad de calentamiento es demasiado agresiva, estos gases acumulan presión más rápido de lo que pueden escapar a través de las vías microscópicas. El horno de circulación de aire mitiga este riesgo, previniendo las tensiones internas que conducen a grietas macroscópicas.

Mantenimiento del Delicado Esqueleto Poroso

Antes de que las partículas metálicas se fusionen, la pieza "verde" se mantiene unida solo por el aglutinante restante y el entrelazado mecánico. El horno proporciona el entorno estable de baja temperatura necesario para mantener este estado frágil. Al evitar la liberación rápida de gas, el horno asegura que la delicada estructura porosa no colapse bajo su propio peso ni explote por la presión interna.

Comprensión de las Compensaciones

Rendimiento vs. Integridad Estructural

La principal compensación de usar un horno de circulación de aire para la desaglutinación suave es la inversión de tiempo significativa requerida. Una velocidad de calentamiento de 0,2 °C por minuto significa que la fase inicial puede llevar varias horas o incluso días para alcanzar los 210 °C objetivo. Si bien esto limita la velocidad de producción, cualquier intento de acelerar esta fase aumenta drásticamente la tasa de desechos debido a defectos estructurales.

Limitaciones Atmosféricas

Dado que este horno opera con circulación de aire, está estrictamente limitado a fases de baja temperatura donde la oxidación del Hastelloy-X es insignificante. No puede realizar el sinterizado final requerido para la resistencia mecánica, que requiere una atmósfera controlada (como argón de alta pureza) y temperaturas mucho más altas. Depender de un horno de aire durante demasiado tiempo o a una temperatura demasiado alta podría provocar la formación no deseada de óxido en las superficies de las partículas metálicas.

Cómo Aplicar Esto a Su Proceso de Fabricación

El papel del horno de circulación de aire es especializado y no puede ser omitido si el objetivo es un metal poroso de alta calidad.

- Si su enfoque principal es maximizar la uniformidad estructural: Priorice la precisión del ciclo de rampa del horno de circulación de aire para asegurar que cada parte de la geometría se desgasifique a la misma velocidad.

- Si su enfoque principal es optimizar la resistencia mecánica: Asegúrese de que la fase de desaglutinación en el horno de aire se complete por completo antes de pasar a un horno de sinterizado con protección de argón para promover la formación de cuellos de sinterizado limpios.

- Si su enfoque principal es reducir los defectos de fabricación: Audite los patrones de flujo de aire dentro del horno para asegurar que no haya "puntos calientes" que puedan causar una expansión rápida localizada de gas y el agrietamiento subsiguiente.

Al dominar la transición lenta y deliberada proporcionada por el horno de circulación de aire, asegura la arquitectura fundamental del Hastelloy-X poroso antes de que se finalice en la fragua de sinterizado.

Tabla Resumen:

| Característica | Papel en la Desaglutinación del Hastelloy-X | Beneficio |

|---|---|---|

| Velocidad de Calentamiento | 0,2 °C por minuto hasta 210 °C | Previene la acumulación de presión interna de gas |

| Circulación de Aire | Gestión uniforme del gradiente térmico | Asegura la descomposición uniforme de los aglutinantes orgánicos |

| Enfoque de Fase | Estado "verde" de baja temperatura a preforma | Preserva la integridad del delicado esqueleto poroso |

| Eliminación de Gas | Evaporación controlada de parafina/carbamida | Elimina grietas y colapsos macroscópicos |

| Atmósfera | Aire ambiente (solo baja temperatura) | Eliminación segura de aditivos antes del sinterizado a alta temperatura |

Perfeccione Su Producción de Metal Poroso con KINTEK

No permita que los defectos estructurales comprometan la fabricación de sus materiales avanzados. KINTEK proporciona soluciones de calentamiento de alta precisión diseñadas específicamente para las delicadas fases de desaglutinación y sinterizado de aleaciones especiales como el Hastelloy-X.

Con el respaldo de I+D experta y fabricación de clase mundial, ofrecemos sistemas Muffle, Tubo, Rotatorio, de Vacío y CVD personalizables, adaptados a sus necesidades únicas de laboratorio o producción. Ya sea que requiera las velocidades de rampa ultralentas de un horno de circulación de aire o los entornos de argón de alta pureza de un horno de sinterizado al vacío, nuestros ingenieros están listos para ayudarle a optimizar su proceso.

Mejore la integridad de su material hoy mismo: ¡contacte a KINTEK para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Aleksandra Bętkowska, Wojciech Polkowski. Microstructure and mechanical properties of highly porous Hastelloy-X nickel superalloy produced by a space holder approach. DOI: 10.1038/s41598-024-84321-3

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1200℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué industrias se benefician de la versatilidad de los hornos de retorta? Desbloquee el control preciso de calor y atmósfera

- ¿Cuál es el papel del argón en los hornos de atmósfera? Asegurar la pureza y prevenir la oxidación en el tratamiento térmico

- ¿Cuáles son los procesos industriales comunes que se realizan utilizando un horno de caja con atmósfera controlada? Descubra las aplicaciones clave para el procesamiento de materiales

- ¿Cuáles son las ventajas técnicas de usar hidrógeno de alta pureza para la sinterización de Cu-Al2O3? Mejora la Unión y la Conductividad

- ¿Por qué se utiliza un horno de recocido en atmósfera a alta temperatura después de depositar películas delgadas de In2O3 dopado con Cu?

- ¿Cuáles son los parámetros técnicos generales de un horno de atmósfera tipo caja? Especificaciones clave para un tratamiento térmico preciso

- ¿Por qué es importante aislar el espacio de trabajo en un horno de atmósfera del aire exterior? Garantizar el control del proceso y la seguridad

- ¿Cómo se utiliza un horno de alto vacío o de atmósfera para controlar la estructura de los nanohilos de silicio? Guía de expertos